Panasonic v Plzni sází na automatizaci a AI

Panasonic letos otevřel v Plzni nový závod na tepelná čerpadla za 8 miliard korun. Areál výrazně zvyšuje výrobní kapacity japonské značky, která od roku 2030 plánuje v Plzni produkovat až 1,4 milionu vnitřních a venkovních jednotek ročně pro ČR i celou Evropu. Klíčem pro splnění výrobních ambicí je špičkové vybavení i automatizace, do kterých směřovaly 4 miliardy korun – tedy polovina investovaných financí.

Investice společnosti Panasonic do výrobního komplexu v Plzni je sázkou na budoucnost evropského rozvoje segmentu obnovitelných zdrojů energie. Především pak na plánovaný rychlý přechod starého kontinentu od fosilních paliv k elektrifikaci a tepelným čerpadlům. V roce 2024 byla velikost evropského trhu s tepelnými čerpadly odhadována na 306 miliard korun a do roku 2034 by měl dosáhnout téměř 1,8 bilionu korun (Global Market Insights).

Od TV k tepelným čerpadlům

Panasonic ale původně nevstupoval do České republiky jako výrobce tepelných čerpadel. V roce 1997 se stal úplně prvním investorem v tehdy nově vznikající průmyslové zóně Borská pole a začal v Plzni vyrábět televizory. Produkce tepelných čerpadel typu vzduch – voda přišla až v roce 2018 a od roku 2022 se na ně závod specializuje.

Nyní – díky nově otevřenému areálu – disponuje japonská značka na západě Čech výrobní plochou 140 000 m2 (pro lepší představu – jde o ekvivalent tří Václavských náměstí vedle sebe). Na této obří ploše plánuje Panasonic od roku 2030 ročně vyrábět až 1,4 milionu vnitřních a venkovních jednotek tepelných čerpadel. Tato čerpadla – ve výkonnostním rozpětí 3–30 kW a s možností využití v průmyslových i rezidenčních projektech – budou směřovat na český trh i do všech koutů Evropy.

Automatizace a soběstačnost

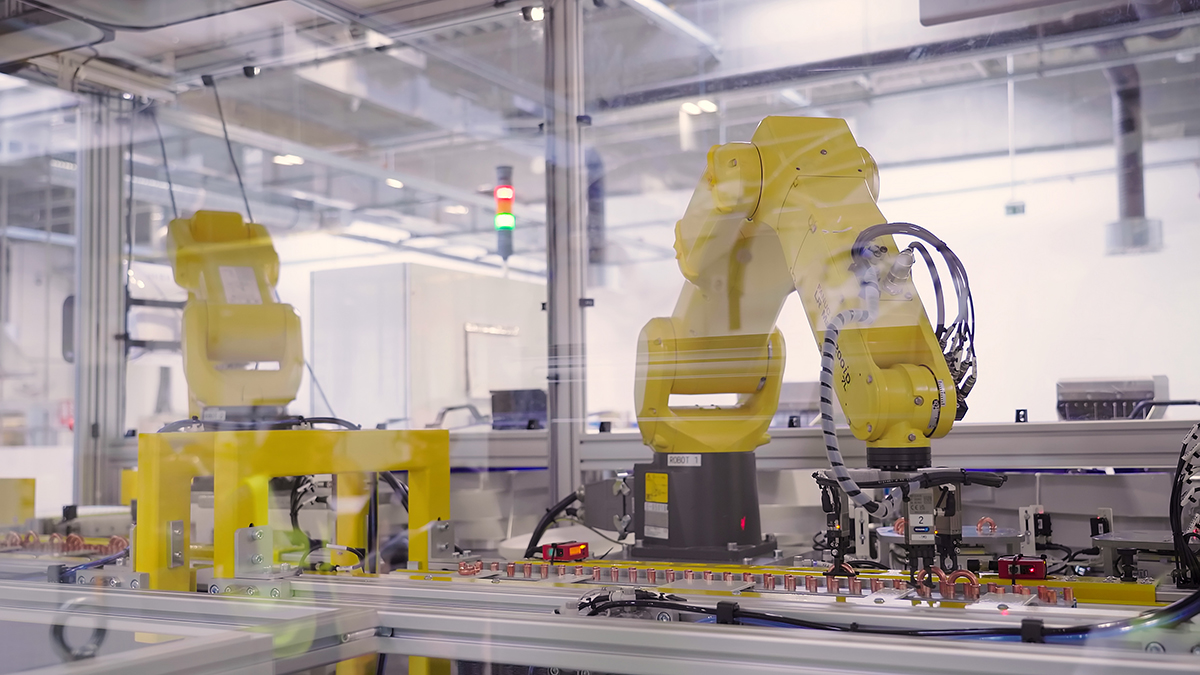

V závodě funguje 80 robotů, z nichž 65 pochází z TV výroby. Některé stroje byly implementovány do výroby přímo, jiné se upravily pro nové úkoly, jako je přeprava těžkých dílů nebo nahrávání pamětí do integrovaných obvodů. Automatizace v plzeňském areálu zahrnuje i autonomní mobilní roboty pro přepravu materiálu a hotových výrobků s cílem plně automatizovat výrobu komponentů.

Údržbu má na starosti tým přibližně 20 kvalifikovaných odborníků, kteří se podílejí na vývoji zařízení, aby byla údržba jednoduchá.

„U všech interně vyvíjených zařízení dbáme od začátku na požadavky servisu. Lidé z údržby jsou často přímo zapojeni do vývoje, aby se reflektovaly jejich potřeby a zkušenosti. Chceme být maximálně soběstační a zvládat i složitý servis vlastními silami,“ vysvětluje Radek Vach, ředitel pro strategii plzeňského závodu Panasonic.

Budoucnost spojena s AI a digitalizací

Panasonic se v Plzni plánuje stát „paperless“ závodem s maximálním důrazem na digitalizaci procesů. „Zavádíme elektronické návodky, digitalizujeme objednávky a chystáme automatické vizuální kontroly s AI. Chceme, aby lidé dělali jen práci, kde je potřeba jejich zkušenost, a repetitivní úkoly přenechali strojům,“ uvádí Tomáš Kabourek, manažer inovativního inženýringu Panasonic.

Japonská značka navíc pravidelně pořádá v rámci závodu brainstorming na téma „budoucí automatizace/vylepšování“.

„Letos máme seznam více než 70 možných projektů a z nich aktuálně vybíráme ty, které přinesou největší efekt – z pohledu návratnosti investice, ale i z hlediska kvality, zlepšení ergonomie či pracovního prostředí,“ říká Kabourek. Horkým adeptem na letošní realizaci je projekt prediktivní a reaktivní údržby. „V průměru nás každá porucha stroje stojí desítky tisíc korun na hodinu, a proto je v našem zájmu mít závad co nejméně a co nejefektivněji jim předcházet. Připravujeme proto zavedení automatických alertů upozorňujících na potenciální budoucí poruchy, automatické plánování údržby podle stavu strojů či jejich využití nebo urychlení vyřešení závady pomocí spolupráce s AI, která bude vycházet z historie údržby a interních dokumentů. A také chceme zavést digitální dohledová centra, aby výrobní inženýři mohli rychleji reagovat na nenadálé situace,“ uzavírá Kabourek.

Zdroj: Panasonic