Katodická ochrana proti korozi pro chloridy namáhané železobetonové konstrukce

Stavební objekty ze železobetonu mohou být vystaveny agresivním poškozujícím procesům, které kdysi vypočtená očekávání životnosti drasticky zkrátí. Nerozpoznané škody nebo podceněné obrazy poškození mohou mít již střednědobě za následek intenzivní sanační opatření z pohledu nákladů nebo mohou vyžadovat úplnou demolici nemovitosti.

Nejčastější příčina těchto částečně dramatických následků spočívá v poškození ocelové výztuže a s tím spojených omezeních statické funkce železobetonu.

Neviditelné nebezpečí

Praxe ukazuje, že stavební objekty ze železobetonu, které jsou silně namáhány chloridy, jako např. parkovací domy, jsou v důsledku nerozpoznané koroze výztuže často vystavovány „tajnému“ a šířícímu se poškozování. Takové procesy musí být rozpoznány včas, aby se zabránilo nákladným sanačním opatřením. Úkol u stavebních objektů bez aplikovaných ochranných vrstev spočívá v průběžném sledování vnikání chloridů do konstrukce, aby bylo možné učinit včas protiopatření.

Nyní je k dispozici řešení, které umožní již poškozenou, ale ještě funkční železobetonovou konstrukci trvale a bezpečně udržovat v jejím stávajícím, a tedy funkčním stavu. Koncept řešení byl vyvinut v exkluzivní spolupráci mezi společnostmi MC-Bauchemie a Grillo-Werke AG. Výsledkem je katodická ochrana proti korozi (KKS) a ochranný povrchový systém jako trvalé celkové řešení.

MC-KKS/B: trvalý celkový systém

MC-Bauchemie

- Systémy ochranných podlahových vrstev pro silně namáhané průmyslové a dopravní stavební objekty

- Opravná malta speciálně upravená pro tento systém

Grillo-Werke AG

- Patentované celkové řešení, sestávající ze zinkové anody nastříkané na povrch betonu a z organické ochranné vrstvy

- Časově úsporná robotická technologie pro hospodárné zpracování ploch

Nerozpoznané korozivní procesy

Téměř neomezená volnost při utváření, jeho vysoká pevnost a také jednoduchá zpracovatelnost umožnili, aby se železobeton stal jedním z nejvýznamnějších stavebních materiálů. Zdaleka největší nebezpečí pro železobeton jsou poškození na výztuži v důsledku koroze. Především u vysoce zatěžovaných stavebních objektů, jako např. u mostů a parkovacích domů, způsobí takové omezení statických vlastností značné škody, které již po krátké době užívání vyžadují z pohledu nákladů intenzivní sanační opatření.

Není koroze jako koroze

V důsledku užívání existuje pro stavební substanci parkovacích domů nebezpečí škod působením vlhkosti. Zanesení vody prostřednictvím vozidel nelze zabránit – rovněž tak se dá sotva zabránit vnikání vlhkosti z okolního vzduchu. Rozlišují se korozí podmíněné případy poškození na armovací oceli na základě jejich příslušné příčiny, kterou je:

- karbonatace – v důsledku vnikání CO2 je spuštěná velkoplošná koroze

- působení chloridů – koroze je spuštěná v důsledku vnikání vlhkosti a chloridů (hluboká místní důlková koroze)

Základní informace k železobetonu

V zásadě je samotný železobeton schopen zajišťovat ochranu proti korozi použité armovací oceli. V důsledku vysoké hodnoty pH roztoku obsaženého v pórech betonu (> pH 13) se tvoří na povrchu oceli tenký pasivní film s tloušťkou pouze několik málo vrstev atomů, který pod tím uloženou ocel chrání před korozí. Tuto pasivní ochrannou funkci je možné karbonatací a vnikajícími chloridy narušit a zastavit.

1. příčina: Karbonatace

Koroze v důsledku působení vlhkosti a kysličníku uhličitého

Z okolního vzduchu vniká CO2 do betonu a v kombinaci s vlhkostí spouští chemické reakce, v jejichž důsledku klesá hodnota pH betonu. Tento proces je označován jako depasivace, a má za následek to, že se v betonu nyní nachází armovací ocel s náchylností ke korozi.

Viditelné náznaky poškození

Viditelné jsou „výstupky koroze“, vlhké plochy, výlomy a odlupování až po obnaženou armovací ocel.

Ochrana a perspektiva sanace

Obnažení a sanace poškozených oblastí pomocí vhodných systémů a technik.

2. příčina: Chloridy indukovaná koroze

Hluboká místní důlková koroze v důsledku vnikání solí

Naprosto největší nebezpečí existuje v důsledku vnikání chloridů, které se dostávají až k armovací oceli hlavně zanesením posypových rozmrazovacích solí a prostřednictvím transportu vlhkosti skrz kapiláry v betonu. V oceli se dostávají do vzájemného působení s pasivním filmem (úvodní fáze). Jakmile bude překročeno kritické množství chloridů, rozplyne se pasivní film a nastane koroze oceli (fáze poškozování).

Viditelné náznaky poškození

Zpravidla nejsou žádné.

Potenciály nebezpečí

Hluboká místní koroze může probíhat, aniž by byla rozpoznatelná zvenku. Zahájený proces koroze přitom není možné zastavit samotnými opatřeními formou ochranných vrstev nebo náhrady betonu. Nepozorované postupování procesu reakce může narušit statickou funkci železobetonu, a tím celý stavební objekt.

Dlouhodobá ochrana s katodickou ochranou proti korozi

Aktivní katodická ochrana proti korozi se zinkem

Katodická ochrana proti korozi se zakládá stejně tak jako samotná koroze na elektrochemických procesech. Postupy, které zasahují přímo do chemických nebo elektrochemických procesů reakce, jsou označovány jako aktivní ochrana proti korozi. U tohoto katodického systému ochrany proti korozi se neušlechtilý kov zinek jako obětovaná anoda elektricky vodivě spojí s chráněnou armovací ocelí. Elektrický proudový obvod bude uzavřen vodou obsaženou v pórech betonu, která slouží jako elektrolyt. Anodické dílčí reakci rozpouštění železa (koroze) bude zabráněno prostřednictvím ochranného proudu, který dodává zinková anoda.

Aby byla výrazně prodloužena životnost zinkové vrstvy, dodatečně se k aktivní ochraně proti korozi nanáší organická ochranná vrstva. Tato pasivní vrstva chrání železobeton před korozivními médii (voda, chloridy atd.).

Celosvětově patentovaný systém ochrany proti korozi je aplikovatelný pro všechny železobetonové konstrukce. Vyvinut byl již v polovině 90. let minulého století společností Grillo-Werke AG pro obzvlášť agresivní podmínky prostředí.

Výhody při aplikaci

- Vysoká úspora času v porovnání s jinými sanačními opatřeními díky krátké době trvání sanace

- Vysoká úspora nákladů díky jednoduché a rychlé aplikaci a také krátkým časům výpadků a uzavření

- Bezhlučná aplikace díky odpadnutí sekacích prací

- Není nutná žádná dodatečná elektrická instalace, ani žádný externí zdroj proudu

Výhody v provozu parkovacího domu

- Žádné snížení průjezdných výšek díky minimální tloušťce ochranných vrstev

- Žádné ovlivnění statické zatížitelnosti díky nízké hmotnosti celkového systému

- Bezúdržbová funkce systému

- Možnost použití také pro preventivní ochranu proti korozi

Na obr. 2 je výsledek z dlouhodobého působení atmosférických vlivů na souostroví Helgoland, který ukazuje porovnání testovaných těles po 13 letech s katodickou ochranou proti korozi a bez ní. Katodická ochrana proti korozi prostřednictvím zinkové anody se zakládá na zkušenostech téměř 20letého vývoje. Ve zkušebních místech vystavených působení atmosférických vlivů v průmyslovém a mořském klimatu byly provedeny četné předběžné výzkumy vzorků betonu, které byly kontaminovány chloridy. Vyhodnocení vrtných jader zde sledovaných zkušebních těles potvrzuje výsledky těchto měření a dokládá, že již po vystavení atmosférickým vlivům v délce pouhých šesti let dochází k silnému napadení armatury korozí u nechráněných vzorků. Chráněné vzorky nevykazují při stejných parametrech ani po 13 letech napadání mořskou vodou žádné projevy koroze.

Celkové společné řešení společností MC a Grillo

Sanace chloridy zatížených stavebních objektů se provádí ve většině případů podle zadání RiLi-SIB, „směrnice pro ochranu a sanaci“ německého výboru pro železobeton. V souladu s touto směrnicí následuje po velkoplošném odstranění chloridy zatíženého betonu reprofilace celé plochy. Tento princip sanace naráží rychle na své technické a ekonomické meze. Směrnice pro sanaci dovoluje ovšem také inovační koncepty, u kterých je možné od odstraňování chloridy zatíženého betonu upustit. Katodická ochrana proti korozi je zapracována do směrnice RiLi-SIB již od roku 2003, přičemž tato směrnice uvádí katodickou ochranu proti korozi jako bezpečné řešení pro ochranu armatury proti korozi.

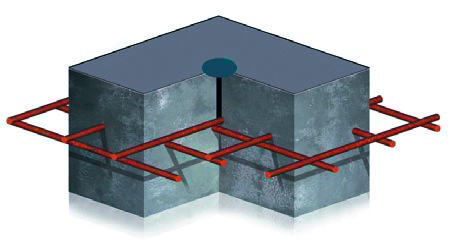

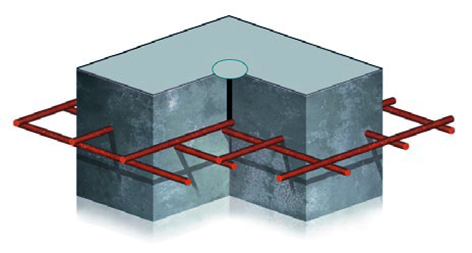

Celkový postup řešení je vidět na obr. 3:

1. Kontaktování armatury

Armatura betonu je v individuálně vypočteném rastru spojena pomocí talířových kotev pro vytvoření kontaktu se zinkovou nanesenou vrstvou.

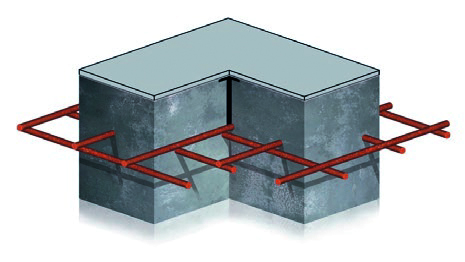

2. Příprava povrchu

Povrch je otryskán, aby byla docílena potřebná kvalita pro zinkovou nanesenou vrstvu a aby byly egalizovány nerovnosti.

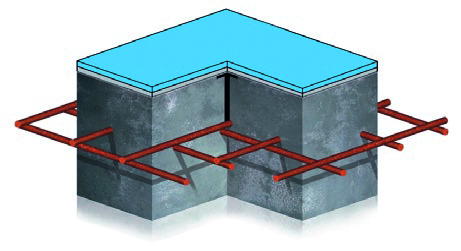

3. Nanesení zinkové anody

Zinková anoda je aplikována metodou termického nástřiku: na velkých podlahových plochách časově úsporně pomocí aplikačního robota, na plochách stěn a stropů ručně.

4. Nanesení vrchní ochranné vrstvy

Pro vrchní ochrannou vrstvu se používají systémy ochranných podlahových vrstev společnosti MC, které jsou speciálně upraveny pro zinkovou anodu Grillo.

Aplikace s jistotou výsledku

Jednoduchá příprava a hospodárné zpracování plochy

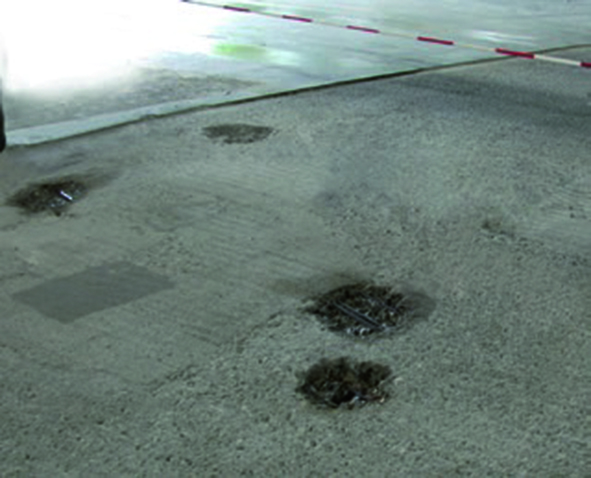

V rámci přípravy pro instalaci katodického systému ochrany proti korozi je zpravidla postačující odstranit v malých oblastech uvolněný beton, aby byly poté tyto oblasti a také dutá místa a výlomy reprofilovány pomocí speciální opravné malty společnosti MC.

Současně s opravou betonu se mohou vložit kontaktování, která později elektricky vodivě propojí vrstvu zinkového nástřiku a armaturu. Příprava povrchu betonu prostřednictvím kuličkování odpovídá klasické přípravě podkladu před nanesením systému krycí vrstvy.

Po ukončení příprav se zinková vrstva nanese na povrch betonu metodou termického nástřiku elektrickým obloukem. (Při této metodě je elektricky vodivý materiál pomocí elektrického procesu výboje převáděn z pevného do kapalného stavu, a následně je nanášen na povrch podkladového materiálu. Automatická aplikace dovoluje rychlé a bezpečné zpracování velkých ploch.)

Následně je na vrstvu nástřiku aplikován systém krycí vrstvy společnosti MC. Krycí vrstva je vždy kombinace speciální KKS-penetrace a vysoce zatížitelného a odolného finálního ochranného systému.

Odbornou instalaci lze vidět na obr. 4.

Monitorování

Sledování systému ochrany proti korozi je zajištěno v souladu s normou EN 12696 prostřednictvím monitorovaného pole. Tímto je možné kdykoliv monitorovat aktivitu a úspěšnost sanace.

Text vyšel v časopisu Inženýrské stavby 3/2022.