Využití fóliových hydroizolačních systémů při rekonstrukcích střech

Navrhnout vhodnou technologii opravy nebo rekonstrukce střechy je vždy úkol náročný. Jeho řešení vyžaduje posouzení technických možností sanační technologie zejména s ohledem na stávající stav každé střešní konstrukce. Situace bývá daleko komplikovanější v případech, kdy je nutné zohledňovat nejen technická a technologická, ale i estetická a další hlediska. Nejsložitější situace proto zpravidla vzniká u památkově chráněných objektů.

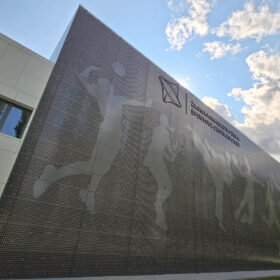

Pavilon Z před rekonstrukcí

Osvědčenou zásadou je ale takovým krizovým situacím pokud možno včas předcházet. Na základě průzkumu ocelové konstrukce kopule pavilonu Z se proto v roce 1989 přistoupilo k její úplné repasi, zpevnění a opravě uvolněných třmenových spojek. Protože ale v posledních letech do objektu při deštích zatékalo, byla v minulém roce zhotovena nová vodotěsná izolace kopule pavilonu. Zatékající dešťová voda skapávala na mnoha místech přímo do interiéru pavilonu, čímž docházelo mj. i ke znehodnocování expozic v období výstav, ale zejména byla ocelová konstrukce vystavena zvýšenému riziku koroze. Před rozhodnutím o způsobu opravy střešního pláště byl proveden podrobný stavebně-technický průzkum střechy, při kterém byly identifikovány následující důvody zatékání:

Osvědčenou zásadou je ale takovým krizovým situacím pokud možno včas předcházet. Na základě průzkumu ocelové konstrukce kopule pavilonu Z se proto v roce 1989 přistoupilo k její úplné repasi, zpevnění a opravě uvolněných třmenových spojek. Protože ale v posledních letech do objektu při deštích zatékalo, byla v minulém roce zhotovena nová vodotěsná izolace kopule pavilonu. Zatékající dešťová voda skapávala na mnoha místech přímo do interiéru pavilonu, čímž docházelo mj. i ke znehodnocování expozic v období výstav, ale zejména byla ocelová konstrukce vystavena zvýšenému riziku koroze. Před rozhodnutím o způsobu opravy střešního pláště byl proveden podrobný stavebně-technický průzkum střechy, při kterém byly identifikovány následující důvody zatékání:

• zatékání v rozích kazet (v místech prostřihu),

• zatékání v místech deformovaných kazet,

• na spodních stranách nosných lišt, které měly odvádět kondenzát byly žlábky zaneseny prachem.

• zajistit vodotěsnost střešního pláště,

• akceptovat vysokou dilatační práci stávajícího střešního systému,

• ponechat původní barvu a členění plochy,

• minimálně plošně přitížit střešní plochu,

• zahájit realizaci díla v zimních měsících,

• při realizaci díla respektovat režim výstavních akcí.

Na tomto místě je vhodné uvést ještě několik údajů týkajících se pavilonu Z. Největší stavba na výstavišti byla vybudována v letech 1958–1959 v rámci příprav pro 1. mezinárodní strojírenský veletrh. Stavba má kruhový půdorys o průměru přes 120 m. Válcová podnož, ve které jsou vestavěna tři prstencová podlaží a mezigalerie, je vysoká téměř 18 m. Centrální kruhový prostor je pak zastřešen ocelovou konstrukcí kopule ve tvaru vrchlíku koule s lucernou, která dosahuje ve vrcholu výšky přes 46 m. Nosná ocelová konstrukce kopule je vytvořena jako prutová skořepina se třemi systémy spirálově tvarovaných trubek, z nichž dva jsou diagonální. Ty jsou ve svých průsečících svázány ocelovými třmeny s vodorovnými trubkami tvořícími kruhové prstence. Střešní plášť byl vytvořen kazetami z hliníkového plechu tloušťky 2 mm a délky 1800 mm. Osazeny jsou po spádnicích po spádnicích na nosné a dilatační lišty, které by zároveň měly plnit úlohu odvodu kondenzátu. Zajímavostí je, že tato konstrukce byla navržena na základě statického výpočtu prof. ing. Ferdinanda Lederera, CSc. kombinovaného s měřením deformací na modelu. Hmotnost ocelové konstrukce kopule činí 220 t, což je při ploše půdorysného průmětu báně 6850 m2 zhruba 33 kg/m2 půdorysu. To je hodnota téměř neuvěřitelná a dokládá opravdovou lehkost realizovaného konstrukčního řešení. Je třeba si také uvědomit, že tato odvážná konstrukce se vychyluje v závislosti na oslunění během dne, což bylo také prokázáno měřením pohybu lucerny nad půdorysem. I to byl jeden z momentů, který výrazně ovlivnil volbu technického řešení nové hydroizolace střešního pláště o celkové ploše 7500 m2 (uvedený údaj se týká pouze plochy krytiny a nezahrnuje výměru prosvětlujícího prstence ve spodní části kopule).

Na tomto místě je vhodné uvést ještě několik údajů týkajících se pavilonu Z. Největší stavba na výstavišti byla vybudována v letech 1958–1959 v rámci příprav pro 1. mezinárodní strojírenský veletrh. Stavba má kruhový půdorys o průměru přes 120 m. Válcová podnož, ve které jsou vestavěna tři prstencová podlaží a mezigalerie, je vysoká téměř 18 m. Centrální kruhový prostor je pak zastřešen ocelovou konstrukcí kopule ve tvaru vrchlíku koule s lucernou, která dosahuje ve vrcholu výšky přes 46 m. Nosná ocelová konstrukce kopule je vytvořena jako prutová skořepina se třemi systémy spirálově tvarovaných trubek, z nichž dva jsou diagonální. Ty jsou ve svých průsečících svázány ocelovými třmeny s vodorovnými trubkami tvořícími kruhové prstence. Střešní plášť byl vytvořen kazetami z hliníkového plechu tloušťky 2 mm a délky 1800 mm. Osazeny jsou po spádnicích po spádnicích na nosné a dilatační lišty, které by zároveň měly plnit úlohu odvodu kondenzátu. Zajímavostí je, že tato konstrukce byla navržena na základě statického výpočtu prof. ing. Ferdinanda Lederera, CSc. kombinovaného s měřením deformací na modelu. Hmotnost ocelové konstrukce kopule činí 220 t, což je při ploše půdorysného průmětu báně 6850 m2 zhruba 33 kg/m2 půdorysu. To je hodnota téměř neuvěřitelná a dokládá opravdovou lehkost realizovaného konstrukčního řešení. Je třeba si také uvědomit, že tato odvážná konstrukce se vychyluje v závislosti na oslunění během dne, což bylo také prokázáno měřením pohybu lucerny nad půdorysem. I to byl jeden z momentů, který výrazně ovlivnil volbu technického řešení nové hydroizolace střešního pláště o celkové ploše 7500 m2 (uvedený údaj se týká pouze plochy krytiny a nezahrnuje výměru prosvětlujícího prstence ve spodní části kopule).

Fóliový systém nevyžadoval demontáž

Zjednodušeně lze konstatovat, že největším omezením pro aplikace střešních fólií je lidský faktor. Fóliové izolace plochých střech vytvářejí jednovrstvé systémy, jejichž provedení sice vyžaduje vysokou technologickou kázeň, je však snadno a kdykoliv kontrolovatelné. To je jak pro realizační firmy, tak zejména pro investory, vysoce hodnoceným hlediskem. Pro všechny zainteresované je kvalita a spolehlivost hydroizolace tou nejdůležitější vlastností. A spojování hydroizolačních fólií je u většiny výrobků, které se horkovzdušně svařují, nejspolehlivější metodou. Horkovzdušný svar je totiž naprosto homogenní a izolace má tak v oblasti spoje vlastně dvojnásobnou tloušťku. Veškerá napojení na systémové povlakované nebo kašírované plechy zaručují také dokonalé a dlouhodobě funkční řešení. K vlastní rekonstrukci střechy pavilonu Z je třeba ještě uvést, že striktní požadavek na minimální přitížení nosné konstrukce kopule vyloučil variantu doteplení střešního pláště, a proto požadavek ČSN 730540 na tepelně technické vlastnosti nemohl být splněn. Nový hydroizolační systém byl navržen tak, že se přes celou plochu střešního pláště položila separační vrstva z polypropylénové textilie gramáže 300 g/m2, a v místech svislých dilatačních spojů se mezi jednotlivými poli střešních hliníkových kazet aplikovaly tzv. „omega“ profily z povlakovaného plechu, které byly upevněny k nosným hliníkovým kazetám kluznými spoji. Přechody dilatačních polí po vrstevnici byly řešeny tzv. „zet“ profily z povlakovaného plechu, opět s kluzným upevněním k nosným hliníkovým kazetám. Do jednotlivých polí se pak mezi předem osazené profily z povlakovaného plechu pokládal v potřebných rozměrech hydroizolační pás z plastů na bázi měkčeného PVC a horkovzdušně se navařoval k vodorovným přírubám popisovaných profilů.

Zjednodušeně lze konstatovat, že největším omezením pro aplikace střešních fólií je lidský faktor. Fóliové izolace plochých střech vytvářejí jednovrstvé systémy, jejichž provedení sice vyžaduje vysokou technologickou kázeň, je však snadno a kdykoliv kontrolovatelné. To je jak pro realizační firmy, tak zejména pro investory, vysoce hodnoceným hlediskem. Pro všechny zainteresované je kvalita a spolehlivost hydroizolace tou nejdůležitější vlastností. A spojování hydroizolačních fólií je u většiny výrobků, které se horkovzdušně svařují, nejspolehlivější metodou. Horkovzdušný svar je totiž naprosto homogenní a izolace má tak v oblasti spoje vlastně dvojnásobnou tloušťku. Veškerá napojení na systémové povlakované nebo kašírované plechy zaručují také dokonalé a dlouhodobě funkční řešení. K vlastní rekonstrukci střechy pavilonu Z je třeba ještě uvést, že striktní požadavek na minimální přitížení nosné konstrukce kopule vyloučil variantu doteplení střešního pláště, a proto požadavek ČSN 730540 na tepelně technické vlastnosti nemohl být splněn. Nový hydroizolační systém byl navržen tak, že se přes celou plochu střešního pláště položila separační vrstva z polypropylénové textilie gramáže 300 g/m2, a v místech svislých dilatačních spojů se mezi jednotlivými poli střešních hliníkových kazet aplikovaly tzv. „omega“ profily z povlakovaného plechu, které byly upevněny k nosným hliníkovým kazetám kluznými spoji. Přechody dilatačních polí po vrstevnici byly řešeny tzv. „zet“ profily z povlakovaného plechu, opět s kluzným upevněním k nosným hliníkovým kazetám. Do jednotlivých polí se pak mezi předem osazené profily z povlakovaného plechu pokládal v potřebných rozměrech hydroizolační pás z plastů na bázi měkčeného PVC a horkovzdušně se navařoval k vodorovným přírubám popisovaných profilů.

Atypická realizace

Ing. Eduard Schilhart, CSc., SIKA CZ, s.r.o.

Foto: archiv SIKA CZ, s.r.o.

Použitá literatura:

Ing. arch. Zdeněk Müller: Brněnské výstaviště, stavba století, vydala a. s. Veletrhy Brno

Ing. Michal Milták: Unikátní oprava střešního pláště, odborný článek v časopisu Střechy č.11/2006