Realizace základové desky s využitím sklopěnového granulátu

Základní surovinou pro výrobu pěnového skla jako tepelněizolačního stavebního materiálu je staré odpadové neboli odpadní sklo, které není možné využít jiným způsobem. Zdrojem odpadového skla je sklo získané ze separovaného sběru odpadu z domácností nebo jiných provozů.

Odpadové sklo z výroby lahví se obvykle roztaví a použije na výrobu nových lahví. Během procesu výroby však vzniká i jiný skelný odpad, který se už na výrobu nových lahví použít nedá, využívá se ale například k výrobě pěnového skla používaného ke stavebním účelům. Tím se znovu zhodnotí a ve výrobním procesu odpadá spotřeba energie potřebné pro výrobu základní suroviny – skla. Dalším environmentálním aspektem při výrobě finálního produktu – pěnového skla – je možnost využít elektrický proud pocházející z vodních elektráren.

Pěnové sklo výborně izoluje a unese jako silák

Výroba pěnového skla

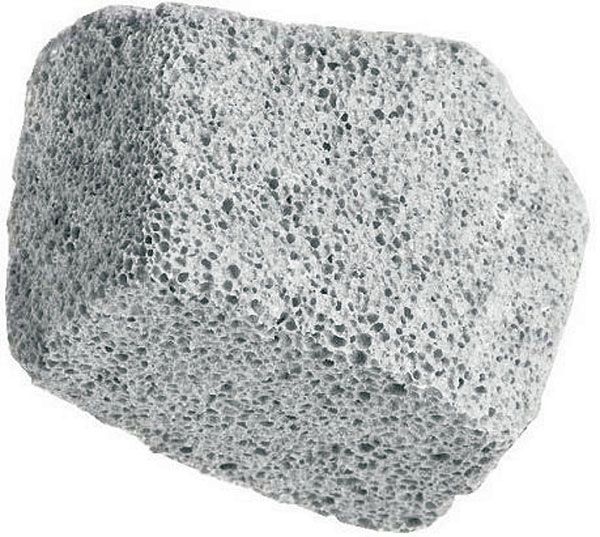

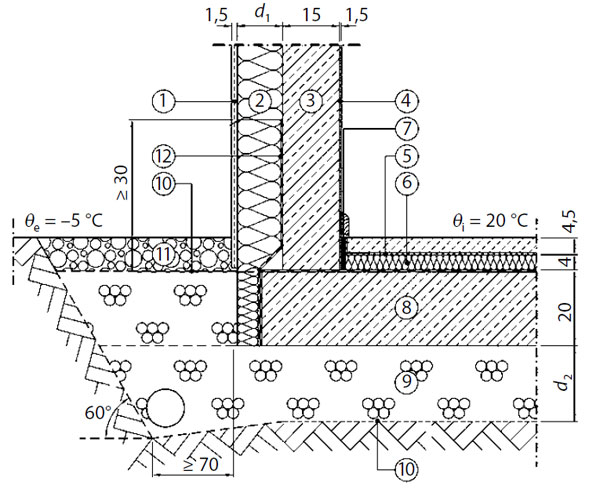

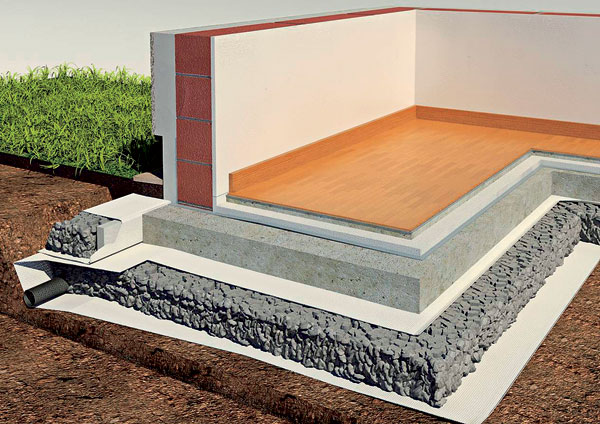

Výchozí materiál tvoří použité sklo různorodé kvality. Může jít o sklo ze zavařeninové sklenice, okenní tabule, zelené, bílé nebo hnědé sklo z pivních lahví. Skelný materiál se v prvotní fázi přetřídí, rozdrtí na prach a prochází několikastupňovými oddělovacími a drticími cykly. Následně se skelný granulát s tloušťkou až do 10 mm rozemele pomocí mlýnu na nejjemnější skelný prach. Následuje přimíchání minerálního aktivátoru ve vířivé míchačce v přesně stanoveném poměru. Zpěnění a spečení skelného prachu se provádí v elektricky vyhřívaných průběžných pecích při přibližné teplotě 900 °C. Výsledkem je takzvaný koláč pěnového skla, který je charakteristický vysokou únosností a tepelněizolačními vlastnostmi. Při vysunutí z pece (teplota materiálu 300–400 °C) se tento koláč následně prudkým ochlazením poláme na pórovitý granulát s průměrem 3 až 5 mm (obr. 1). Díky malým uzavřeným pórům získává pěnové sklo tepelněizolační vlastnosti velmi podobné polystyrenu. Lze ho použít k izolování betonových základových desek, kde nahrazuje dodatečnou ochranu proti mrazu, tepelnou izolaci a hydroizolaci (obr. 2 a 3). Pěnové sklo má podobný vzhled jako lámaný kámen nebo pemza, je však lehčí a obsahuje vzduchové nenasákavé uzavřené póry. Ty zabezpečují kromě tepelněizolačních vlastností a odolnosti proti mrazu i odolnost proti mikroorganismům.

|

|

| Obr. 1 Sklopěnový granulát | Obr. 2 Detail řešení základové desky na pěnovém skle 1 – vnější omítka, 2 – tepelná izolace obvodového pláště, 3 – obvodový plášť, 4 – vnitřní omítka, 5 – betonový potěr, 6 – podlahová izolace, 7 – dilatační izolace, 8 – základová deska, 9 – sklopěnový granulát Perimeter 50, 10 – geotextilie, 11 – štěrkopísek jako venkovní okrasný násyp |

|

|

| Obr. 3 Skladba podlahy 1 – zemina, 2 – geotextilie, 3 – sklopěnový granulát Technopor, 4 – drenáž, 5 – tepelná izolace soklu, 6 – betonová základová deska, 7 – obvodová stěna, 8 – vnější tepelná izolace obvodové stěny, 9 – kročejová izolace, 10 – podlahový systém |

Obr. 4 Příprava výkopu |

Vlastnosti pěnového skla

Pěnové sklo představuje tepelněizolační materiál s vysokou únosností. Základní surovinou je sypká hmota vyrobená výhradně z recyklovaného skla. Tento tepelněizolační materiál se aplikuje nejčastěji pod základové desky. Volně sypaný i zhutněný poskytuje ideální násypový základ pro drenáž. Hodnota součinitele tepelné vodivosti λ je ve volně sypaném stavu 0,06 a ve zhutněném stavu 0,09 W/(m . K). Mezi další vlastnosti pěnového skla patří:

- mrazuvzdornost – pěnové sklo je možné zabudovat přímo bez nutnosti realizovat dodatečné tepelněizolační systémy;

- vysoká pevnost v tlaku – lze ho přímo zabudovávat pro pohlcování zátěže až do 50 t/m2;

- nízká hmotnost (přibližně 170 kg/m3) – základová půda je odlehčená (u mokrých půd dochází k zlepšení vztlaku);

- odolnost proti vodě – díky uzavřeným pórům neváže žádnou vodu a izolační vlastnosti si zachovává i ve vlhkém prostředí;

- nehořlavost – třída reakce na oheň A1 (v případě požáru neuvolňuje žádné škodlivé plyny ani páry);

- ekologičnost – jde o stoprocentně recyklovaný ekologický výrobek, který se vyrábí ze starého skla anorganického původu;

- odolnost proti kyselinám, zásadám, plísním, bakteriím, hmyzu i hlodavcům;

- trvalá odolnost proti stárnutí (během své životnosti nemění objem a neztrácí původní vlastnosti);

- vodolnost proti toxickému plynu radonu.

Použití pěnového skla

Pěnové sklo nachází nejčastěji uplatnění jako tepelná izolace pod základovými deskami (podlaha na terénu). Mimo to lze tento materiál použít:

- ke zhotovení postranní izolace venkovních stěn sklepů nebo prostorů realizovaných pod úrovní země;

- v průmyslové a komerční výstavbě průmyslových parků, nádvoří a zahrad;

- k odlehčení zatížených stropních konstrukcí památkových budov a chrámů,

- na podlahovou sanaci starých budov a jejich tepelné odizolování;

- jako izolaci plováren, bazénů a jiných rekreačních staveb;

- k úpravě tepelnětechnických vlastností vnějších a vnitřních sportovišť, hal a odpočinkových zón;

- ke zpevňování a sanaci malých břehů toků, vodních ploch a hrází;

- k izolaci střech a teras.

Pěnové sklo nachází uplatnění i v inženýrském stavitelství. Používá se například na výstavbu cest, pozemních komunikací, tunelů, mostů a viaduktů, základů pod cestami, komunikacemi nebo parkovišti, k zabezpečení a stabilizaci cestních svahů a hrází, k vyhotovení drenážních násypů v okolí malých, středních i velkých budov a průmyslových staveb, k izolování teplovodních potrubí a jiných podúrovňových vedení, jakož i k izolování podzemních akumulačních zásobníků, vodních nádrží, nádrží na bioplyn apod. a v neposlední řadě jako tepelná izolace při výstavbě vodovodů a kanalizačních sítí.

Doprava na staveniště

Doprava přímo na staveniště závisí na možnosti přístupových cest. Transport je realizován nákladními auty s maximálním objemem přepravovaného materiálu do 90 m3. V tomto případě jde o volně sypaný granulát. Vykládání se realizuje prostřednictvím posuvného remorkéru. Granulát lze ukládat, pokud to vlastnosti stavebního pozemku umožňují, přímo do výkopu.

Druhou možnost představuje dodávka granulátu v takzvaných BigBags, tedy pytlích s objemem od 1 do 5 m3. Maximální kapacita granulátu v pytlích je 72 m3 na jedno nákladní auto.

Vykládka granulátu trvá maximálně hodinu a vzhledem k tomu, že v drtivé většině případů ji nelze uskutečnit přímo na staveništi, je třeba zabezpečit v jeho blízkosti dostatečně velké a vhodné úložné místo. Příjezdová cesta by měla být už dostatečně zpevněná a vhodná k pojezdu těžkou stavební technikou.

Postup realizace základové desky

Aplikace sklopěnového granulátu není přípustná v kapilárním lomu spodní vody, stejně tak ani v oblasti výskytu tlakové vody. Zemina vystupující na povrch musí být propustná pro vodu. Při existenci soudržných nebo vrstvených zemin, v nichž může vystupovat vzlínající nebo podzemní voda, je třeba počítat s drenáží podle DIN 4095: 1990 (Plánování, navrhování a realizace drenážního ochranného systému proti podzemní vodě). Realizace základové konstrukce s použitím pěnového skla se skládá z šesti základních kroků:

- vyhotovení výkopu – na základě zjištěných vlastností podloží a kvality terénu je třeba vyhotovit co nejrovnější podklad (obr. 4); v případě vzlínající vody nebo vysoké hladiny podzemní vody je nutné realizovat spádované drenážování pro odvádění odpadní vody z výkopu mimo stavební plochu; následně se osadí ležaté svody a prostupy přes budoucí základovou desku (obr. 5) (kanalizace, voda…);

- ukládání geotextilie – do výkopu je nutné uložit geotextilii (s plošnou hmotností 150g/m2) tak, aby přesahovala výkop z vnější strany alespoň o 1 m a aby se násyp mohl v oblasti krajů dostatečně překrýt (obr. 6);

- násyp – pokud se sklopěnový granulát dodává volně sypaný, aplikuje se přímo a rovnoměrně do stavebního výkopu, v případě dodávky systémem BigBag (v pytlích) je na staveništi nutné zabezpečit zdvižný bagr nebo stavební jeřáb podle potřeby;

- rozhrnutí granulátu – v případě malých staveb a při zhutnění v poměru 1,3 : 1 se granulát rozhrne lžící bagru a následně hráběmi (obr. 7);

- zhutnění – zhutňování (obr. 8) se realizuje u malých ploch lehkou vibrační deskou s hmotností přibližně 60 až 100 kg a kmitočtem 100 Hz;

- následuje uložení dělicí fólie na bázi polyetylenu a založení bednění.

|

|

| Obr. 5 Uložení ležatých svodů a prostupů přes základovou desku | Obr. 6 Uložení geotextilie s přesahem 1 m přes okraje výkopu |

|

|

| Obr. 7 Rozhrabané pěnové sklo ve výkopu | Obr. 8 Pěnové sklo po zhutnění |

Po ukončení zhutňování násypu se přesahující stavební geotextilie po obvodu výkopu přeloží na sklopěnový granulát. Celá plocha zhutněného násypu potom zakryje fólie na bázi polyetylenu, která slouží jako ochrana proti nechtěnému zatečení cementového mléka do rozloženého granulátu. Bednění na zhotovení základové desky se postaví přímo na připravenou plochu s násypem (obr. 9). Do takto připravené plochy se následně leje například tzv. drátkobeton (obr. 10).

Po ukončení zhutňování násypu se přesahující stavební geotextilie po obvodu výkopu přeloží na sklopěnový granulát. Celá plocha zhutněného násypu potom zakryje fólie na bázi polyetylenu, která slouží jako ochrana proti nechtěnému zatečení cementového mléka do rozloženého granulátu. Bednění na zhotovení základové desky se postaví přímo na připravenou plochu s násypem (obr. 9). Do takto připravené plochy se následně leje například tzv. drátkobeton (obr. 10).

Závěr

Nejvhodnější je použít pěnové sklo, neboli jinak řečeno sklopěnový granulát, pod základovou desku. Díky tepelněizolačním vlastnostem se hodí i k realizaci základové desky domů v nízkoenergetickém a pasivním standardu. Jde o vysoce zatížitelný stavební materiál, který je možné účinně použít i v těžkém pozemním stavitelství, například při realizaci vícepodlažních bytových a průmyslových budov. Je vhodný i na sanační práce – rekonstrukce podlah starých domů a chalup, jakož i odvětrání a vysušování historických sakrálních staveb a památkových prostorů. Uplatnění nachází i při výstavbě sportovních objektů a lze ho aplikovat i na ploché střechy nebo pod cestní tělesa.

TEXT: Martin Briestenský

OBRÁZKY a FOTO: ekoZÁKLADY

Martin Briestenský je jednatelem společnosti ekoZÁKLADY, s. r. o., která od roku 2010 zabezpečuje výhradní dovoz sklopěnového granulátu Technopor do SR. Společnost se specializuje na realizaci základových desek ukládaných na sklopěnovém granulátu.