Cement a jeho současné podoby

Výroba cementu doznává změn a společnosti vyrábějící cement hledají co nejekologičtější řešení. Jaké jsou současné trendy v cementářském průmyslu?

Cementy jsou práškové materiály, které reakcí s vodou tuhnou a tvrdnou za vzniku vápenno-křemičitých hydrátů. Chemické změny způsobené pucolánovou reakcí jsou za běžných podmínek nevratné a vzniklé hydratační produkty propůjčují výslednému materiálu, kterému jsme dnes zvyklí říkat malta nebo beton, charakteristické vlastnosti.

Výroba cementu

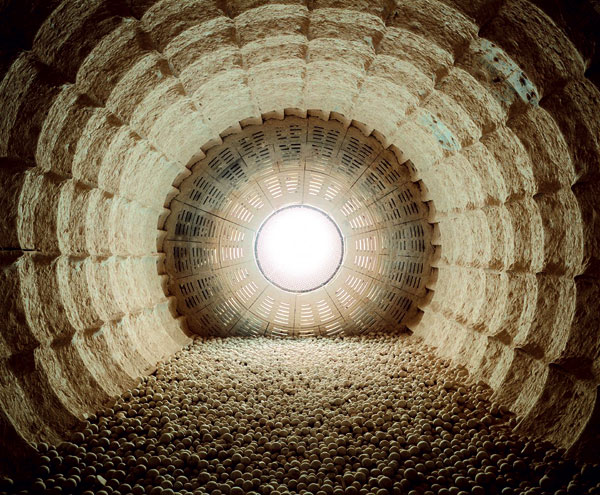

Společným znakem výroby cementů v dobách počátku jeho moderní historie i těch dnešních je příprava suroviny požadovaného složení a vypálení suroviny v peci na tzv. portlandský slínek. Dále následuje chlazení slínku a jeho mletí. Po přidání regulátoru tuhnutí a vhodném zabalení je cement připraven na cestu ke zpracovateli.

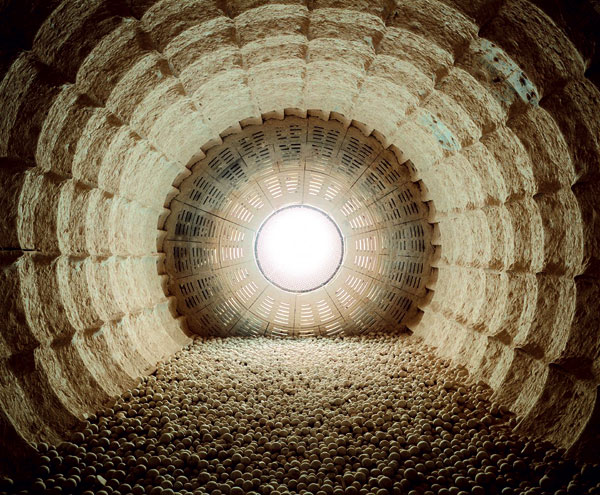

Jako surovina pro výpal slínku již neslouží jen čistě přírodní materiály, ale také nejrůznější vedlejší produkty či odpady, jako jsou železité odprašky, elektrárenský popílek nebo energosádrovec. Ty vhodně doplňují těžený vápenec a přispívají k optimální skladbě surovinové moučky. Namletá surovina putuje do pece, kde probíhá samotný výpal na mez slinutí, to je na více než 1 400 °C. Dříve používané šachtové pece vystřídaly moderní rotační pece s výměníky tepla a předkalcinátory. Spotřeba energie na jednotku vyrobeného slínku je tak několikanásobně nižší. Stále častěji jsou pro výpal používána vedle tradičních paliv také alternativní paliva, která by ještě před několika lety skončila nevyužita jako odpad. Přísná kvalitativní kritéria vymezující podmínky užití alternativních paliv jsou samozřejmostí. Velkou výhodou cementářských pecí je extrémně vysoká teplota plamene, která umožňuje dokonale spálit i ekologicky problematické látky za vzniku běžných základních oxidů.

Jako surovina pro výpal slínku již neslouží jen čistě přírodní materiály, ale také nejrůznější vedlejší produkty či odpady, jako jsou železité odprašky, elektrárenský popílek nebo energosádrovec. Ty vhodně doplňují těžený vápenec a přispívají k optimální skladbě surovinové moučky. Namletá surovina putuje do pece, kde probíhá samotný výpal na mez slinutí, to je na více než 1 400 °C. Dříve používané šachtové pece vystřídaly moderní rotační pece s výměníky tepla a předkalcinátory. Spotřeba energie na jednotku vyrobeného slínku je tak několikanásobně nižší. Stále častěji jsou pro výpal používána vedle tradičních paliv také alternativní paliva, která by ještě před několika lety skončila nevyužita jako odpad. Přísná kvalitativní kritéria vymezující podmínky užití alternativních paliv jsou samozřejmostí. Velkou výhodou cementářských pecí je extrémně vysoká teplota plamene, která umožňuje dokonale spálit i ekologicky problematické látky za vzniku běžných základních oxidů.

Existují i nové účinné systémy chlazení slínku, které jej dokážou téměř ihned po výstupu z pece ochladit přibližně na 200 °C. Po semletí s regulátorem tuhnutí v cementových mlýnech se ze slínku stává portlandský cement.

Hlavní složky cementů

Portlandský cement je ale jen jedním z mnoha druhů cementů vyráběných z portlandského slínku. Jako doplněk slínku lze totiž pro výrobu cementu použít i jiné suroviny. Nejznámější je asi vysokopecní granulovaná struska (ve smyslu normy EN 197-1 ji zkráceně značíme S), dále popílek (V, W), vápenec (L, LL), přírodní nebo kalcinované pucolány (P, Q), kalcinovaná břidlice (T) nebo křemičitý úlet (D). Podle množství jednotlivých složek a jejich poměru k portlandskému slínku rozeznává evropská harmonizovaná norma EN 197-1 dokonce 27 druhů cementu pro obecné použití. Uvedené materiály se liší svými charakteristickými vlastnostmi.

Například vysokopecní granulovaná struska dává cementu, a tím i výslednému betonu, pozvolnější náběh pevnosti v tlaku a vyšší chemickou odolnost například proti agresivním síranům. Svou latentní hydraulicitou struska pozitivně ovlivňuje dlouhodobé pevnosti betonu, na druhou stranu její horší melitelnost bývá u cementů s vyšším obsahem strusky příčinou relativně nízkých krátkodobých pevností.

Například vysokopecní granulovaná struska dává cementu, a tím i výslednému betonu, pozvolnější náběh pevnosti v tlaku a vyšší chemickou odolnost například proti agresivním síranům. Svou latentní hydraulicitou struska pozitivně ovlivňuje dlouhodobé pevnosti betonu, na druhou stranu její horší melitelnost bývá u cementů s vyšším obsahem strusky příčinou relativně nízkých krátkodobých pevností.

Použití vápence jako hlavní složky cementu má obvykle zcela opačný vliv na pevnost v tlaku. Její nárůst je zpočátku mnohem rychlejší, konečných pevností pak bývá dosaženo o něco dříve. Hlavní přínos vápence je ale ve zlepšení reologických vlastností čerstvého betonu, který se stává odolnější proti odměšování vody, což má příznivý vliv také na kvalitu povrchu hotové konstrukce.

Volba správného druhu cementu, který by co nejlépe odpovídal danému účelu použití, je tedy jedním z předpokladů pro dosažení kvalitní a současně ekonomické výroby betonu.

Trendy v cementářském průmyslu

Globálním trendem v cementářském průmyslu je snaha o maximální využití neslínkových materiálů a snižování množství portlandského slínku na tunu cementu.

Globálním trendem v cementářském průmyslu je snaha o maximální využití neslínkových materiálů a snižování množství portlandského slínku na tunu cementu.

V České republice se cementy s vysokopecní struskou (portlandský struskový cement CEM II/B-S a vysokopecní cement CEM III/A) již řadí mezi ty tradiční, naopak poměrně nové jsou portlandské cementy s vápencem (CEM II/A-LL, CEM II/B-LL) a portlandské směsné cementy (CEM II/A-M a CEM II/B-M).

Větší uplatnění v posledních letech nachází i popílek, například jako součást zmíněných portlandských směsných cementů. Větší zastoupení uvedených materiálů na úkor slínku má jednoznačně pozitivní dopady na množství skleníkových plynů produkovaných přímo při výrobě cementu, což může jeho výrobcům přinést i finanční úspory za nákup emisních povolenek. Stinnou stránkou věci je skutečnost, že materiály jako vysokopecní granulovaná struska a popílek jsou vedlejšími produkty zcela nezávislého výrobního sektoru. Jejich kvalita a sezónní dostupnost se řídí jinými požadavky, než jaké mají odběratelé cementu – tedy požadavkem co nejvyšší kvality cementu a její dlouhodobé rovnoměrnosti.

Speciální cementy

Speciální cementy

Modifikací běžných fyzikálně-mechanických, chemických, estetických a jiných parametrů běžných cementů lze získat speciální produkty, jejichž účel použití může být i poněkud netradiční.

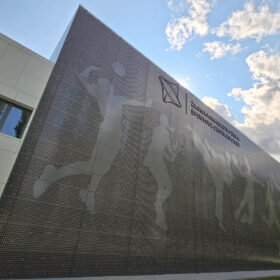

Z pohledu estetických kvalit se mezi speciální cementy řadí bílý cement. Vyrábí se velice podobně jako běžné šedé cementy, ovšem s důrazem na minimální obsah barvicích oxidů v portlandském slínku.

Rozpínavé cementy obsahují kromě portlandského slínku další složky, které v průběhu hydratace zvětšují svůj objem. Tohoto efektu se využívá jak k eliminaci přirozeného smrštění betonu, například při výrobě podlah, tak k trhacím pracím, neboť účinek rozpínavých cementů může být velmi destruktivní.

Nejnovějším přírůstkem do rodiny speciálních cementů je fotokatalytický cement schopný působením světla rozkládat široké spektrum organických i anorganických látek, z nichž většina je považována za přinejmenším zdraví škodlivé. To vše zvládá díky obsahu fotokatalyzátoru – speciálně připravené nanokrystalické látky.

Zvláštní skupinu tvoří cementy, při jejichž výrobě není použit portlandský slínek vůbec či pouze v minimálním množství. Patří sem například hlinitanové cementy, vyráběné z vápence a bauxitu, charakteristické rychlým dosažením konečných pevností, vysokou tepelnou odolností, ale také svou chemickou nestabilitou. Ve vlhkém prostředí totiž časem podlehnou nežádoucí přeměně hydratačních produktů spojené s nárůstem pórovitosti a zásadním poklesem pevnosti.

Dalším zástupcem jsou nadsíranové (supersulfátové) cementy složené z vysokopecní granulované strusky, síranu vápenatého a malého množství portlandského slínku coby aktivátoru. Vyznačují se vysokou odolností proti působení chemicky agresivního prostředí.

Hydratace cementu

Základním obecným principem tvrdnutí hydraulických pojiv je pucolánová reakce mezi hydroxidem vápenatým (zkráceně C) a oxidem křemičitým (S) a vodou (H) dává vzniknout vápeno-křemičitým hydrátům (CSH).

Hydratace cementu na bázi portlandského slínku, tedy proces chemických reakcí bezprostředně následující po smíchání cementu s vodou, který vede k dosažení konečné pevnosti materiálu, je složitější variantou pucolánové reakce.

Vápenná i křemičitá složka jsou v cementu totiž přítomny ve formě několika základních slínkových minerálů:

- trikalciumsilikátu (C3S, alit),

- dikalciumsilikátu (C2S, belit),

- trikalciumaluminátu (C3A),

- tetrakalciumaluminátferitu (C4AF).

Ty jsou hlavními produkty po ochlazení roztavené suroviny – portlandského slínku. Společně s regulátorem tuhnutí a vodou dávají vzniknout i výše uvedeným CSH sloučeninám, nositelům konečné pevnosti betonu.

Místo hlinitanových hydrátů přechodně vzniká etringit působící jako regulátor tuhnutí, který v první fázi hydratace zabraňuje okamžitému tuhnutí, takže se prodlužuje doba zpracování čerstvého betonu až na několik hodin. Hydratace cementu na bázi portlandského slínku je naneštěstí natolik složitou záležitostí, že dodnes v podstatě neexistuje jednotná, komplexní a obecně uznávaná teorie, která by dokázala vysvětlit veškeré pochody probíhající při tuhnutí a tvrdnutí cementu. S nástupem a masivním rozvojem používání nejrůznějších chemických přísad pro výrobu betonu, které ještě rozšířily počet sloučenin účastnících se hydratačního procesu, se stupeň poznání v této oblasti příliš nezvýšil.

Kvalita a standardizace

Základním kamenem určování kvality vyrobených cementů je evropská harmonizovaná technická norma EN 197-1 přejatá do soustavy českých technických norem jako ČSN EN 197-1. Předepisuje přípustné složení, kvalitu, označování a názvosloví cementů pro obecné použití. Také uvádí tzv. kritéria shody, tedy předpoklady udělení evropského označení shody CE. Pokud nejsou tato kritéria splněna, k cementu nesmí být připojena značka CE a cement nelze na území Evropské unie uvádět na trh jako cement pro obecné použití. Připojení označení shody CE je důkazem o splnění veškerých legislativních požadavků na tento druh výrobku a následuje až po obdržení ES certifikátu shody od příslušného certifikačního orgánu provádějícího dohled nad systémem řízení výroby.

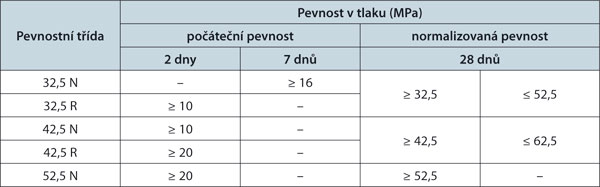

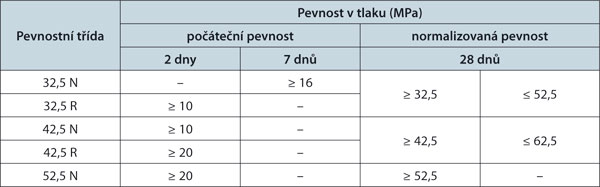

Norma jako hlavní kvalitativní parametry uvádí pevnost v tlaku (počáteční po dvou dnech a normalizovaná po 28 dnech), počátek tuhnutí, objemovou stálost, obsah síranů, obsah chloridů a pro některé druhy cementů také ztrátu žíháním, nerozpustný zbytek pucolanitu. Pro cementy s nízkým hydratačním teplem (LH) předepisuje maximální charakteristickou hodnotu 270 J . g–1, po sedmi dnech stanovenou

rozpouštěcí metodou, respektive po 41. hodině stanovenou semiadiabatickou metodou. Definovány jsou tři pevnostní třídy vzhledem k charakteristické hodnotě normalizované pevnosti a dvě třídy počáteční pevnosti (tab.).

Pevnostní třídy cementu

Závěr

Hlavním kritériem kvality je ale vždy spokojenost odběratelů. Té nelze dosáhnout prostým splněním normativních požadavků, ale dlouhodobou orientací výrobce na skutečné potřeby zákazníka a jejich správným zohledněním ve výrobním procesu.

Ing. Ondřej Matějka

Foto: archiv firmy

Autor pracuje jako technický poradce ve firmě Českomoravský cement, a. s., nástupnická společnost.

Článek byl uveřejněn v časopisu Realizace staveb.