Výroba stlačeného vzduchu

Zařízení na výrobu a rozvod stlačeného vzduchu jsou jednou z podstatných součástí technického zařízení mnoha průmyslových budov. Správná volba technologie výroby a rozvodu stlačeného vzduchu významně ovlivňuje spolehlivost provozu výrobních zařízení, které stlačený vzduch ke své funkci potřebují, nemalou měrou ovlivňuje provozní náklady, zejména spotřebu elektrické energie. Je dobré si uvědomit, že již v projekční fázi lze ovlivnit provozní náklady a výši spotřebované energie.

Kompresor

Výroba stlačeného vzduchu je ucelený technologický proces. Volba typu kompresoru, jeho výkonnosti a regulace má podstatný vliv na spolehlivost a náklady na celý proces. Pístové kompresory se používají na stlačení vzduchu o objemu cca 50 m3/h. Ke stlačení většího množství vzduchu pro potřeby zejména průmyslových provozů lze jednoznačně doporučit šroubové kompresory.

Na spolehlivost celého kompresoru a na množství spotřebované elektrické energie má vliv také způsob přenosu krouticího momentu z elektromotoru na kompresorový element. V současnosti se jednoznačně prosazuje přímý pohon (bez spojky nebo řemenů), a to zejména u kompresorů s výkonností nad 100 m3/h.

Na spolehlivost celého kompresoru a na množství spotřebované elektrické energie má vliv také způsob přenosu krouticího momentu z elektromotoru na kompresorový element. V současnosti se jednoznačně prosazuje přímý pohon (bez spojky nebo řemenů), a to zejména u kompresorů s výkonností nad 100 m3/h.

Rozhodujícím parametrem kompresoru vyjadřujícím spotřebu elektrické energie při stlačování vzduchu je specifická spotřeba. Uvádí se v kW/m3/h nebo v J/l. Tato hodnota vyjadřuje, kolik energie v kW potřebuje kompresor, aby nasál a stlačil na stanovený přetlak 1 m3/h vzduchu. Spotřeba (v kW) je měřená jako celková na přívodním elektrickém kabelu kompresoru, nikoliv jen jako štítkový výkon elektromotoru kompresoru.

Specifická spotřeba je ovlivněna především konstrukčním řešením celého kompresoru. Zejména provedením vlastních kompresorových elementů, ve kterých dochází ke stlačování vzduchu, konstrukcí a tvarem odlučovače oleje u kompresorů se vstřikem oleje, vhodnou volbou elektromotoru, správnou optimalizací sacího filtru, tvarem sacího potrubí a vlastním systémem chlazení kompresoru. Nejčastěji se používá technologie šroubových elementů. Volba způsobu přenosu krouticího momentu z elektromotoru na element má vliv jak na spotřebu elektrické energie, tak na spolehlivost celého systému. Specifická spotřeba u kompresorů, které jsou k dispozici na současném trhu, se může lišit u jednotlivých typů a dodavatelů téměř o 15 % (obr. 1).

Regulace kompresorů

Regulace kompresorů

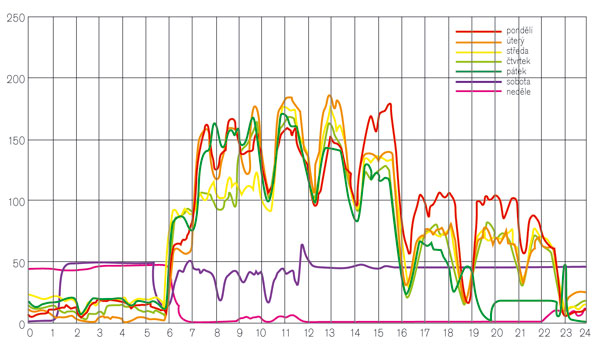

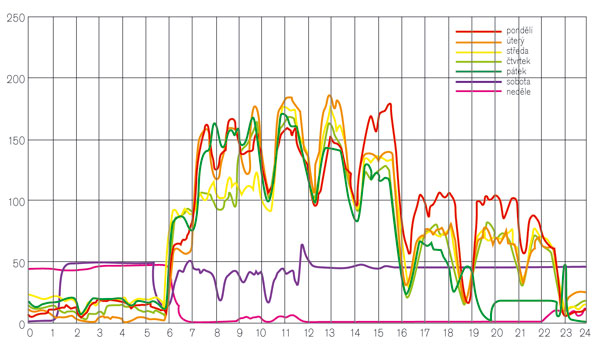

Každý kompresor je vybaven regulací. Regulace kompresoru reaguje na měnící se spotřebu stlačeného vzduchu v průběhu pracovní směny (obr. 2). Kompresory jsou regulovány na konstantní tlak. Stoupne-li spotřeba stlačeného vzduchu, klesne tlak v síti, klesne-li spotřeba, tlak v síti stoupne. Na tyto změny tlaku reaguje regulace kompresoru. U kompresoru s regulací zapnuto – vypnuto kompresor zatíží nebo odlehčí. U kompresoru s plynulou regulací stoupnou nebo klesnou otáčky elektromotoru a tím i množství dodávaného vzduchu. Použitím kompresoru, který je konstruován pro řízení výkonnosti změnou otáček, lze docílit snížení spotřeby elektrické energie o 10 až 35 %. Dosažení úspory energie není obecně zaručeno u kompresorů, kde je kompresor s regulací zapnuto – vypnuto pouze doplněn frekvenčním měničem.

Úprava stlačeného vzduchu

Úpravou stlačeného vzduchu rozumíme snížení obsahu vlhkosti, oleje a pevných nečistot, které se do stlačeného vzduchu dostávají z okolního ovzduší nebo při vlastním procesu stlačování (např. olej u kompresorů se vstřikem oleje), na technologicky přijatelnou hodnotu. Technologicky přijatelná hodnota je jednoznačně stanovena požadavkem technologie, která stlačený vzduch používá. Zvýšenou pozornost je třeba věnovat technologiím potravinářského, farmaceutického nebo elektrotechnického průmyslu, kde přítomnost zbytkového oleje může způsobit velké technologické problémy. Pro tyto provozy se doporučuje používat kompresory bez vstřiku oleje. Stupeň upravenosti stlačeného vzduchu stanovuje norma ISO 8573-1 z roku 2001, která zohledňuje požadavky na vzduch beze stop oleje.

Úpravou stlačeného vzduchu rozumíme snížení obsahu vlhkosti, oleje a pevných nečistot, které se do stlačeného vzduchu dostávají z okolního ovzduší nebo při vlastním procesu stlačování (např. olej u kompresorů se vstřikem oleje), na technologicky přijatelnou hodnotu. Technologicky přijatelná hodnota je jednoznačně stanovena požadavkem technologie, která stlačený vzduch používá. Zvýšenou pozornost je třeba věnovat technologiím potravinářského, farmaceutického nebo elektrotechnického průmyslu, kde přítomnost zbytkového oleje může způsobit velké technologické problémy. Pro tyto provozy se doporučuje používat kompresory bez vstřiku oleje. Stupeň upravenosti stlačeného vzduchu stanovuje norma ISO 8573-1 z roku 2001, která zohledňuje požadavky na vzduch beze stop oleje.

Dalšími nezbytnými součástmi výroby stlačeného vzduchu jsou sušiče a filtry. Sušiče slouží k odstranění vlhkosti ze stlačeného vzduchu, filtry k zachycení pevných nečistot a aerosolů. Sušiče jsou spotřebičem elektrické energie a vytvářejí v systému tlakovou ztrátu. Filtry jsou také zdrojem tlakové ztráty, jejich nevhodná volba nebo nekvalitní provedení zvyšuje tlakovou ztrátu, a tím i spotřebu elektrické energie. Zvýšení tlaku o 1 bar představuje zvýšení spotřeby elektrické energie o 6 %. Při spotřebě 637 m3/h to představuje nárůst spotřeby elektrické energie při dvousměnném provozu za 250 pracovních dnů za rok o 15 460 kW/h.

Způsob instalace

Pojmem instalace kompresoru rozumíme souhrn takových opatření, které zajišťují jeho trvalý provoz. Máme na mysli zejména zajištění dostatečného větrání nebo přívodu chladicí vody a co nejnižší prašnosti, zejména u instalací s kompresory chlazenými vzduchem. Nedostatečné větrání nebo nevyhovující přívod chladicí vody má za následek zvýšení teploty kompresoru; tím se snižuje jeho účinnosti a zvyšuje specifická spotřeba, což je samozřejmě nežádoucí. V konstrukci kompresorů se v posledních letech jednoznačně prosazuje integrace sušičů, filtrů a využití odpadního tepla do společné karoserie s kompresorem. Snahou projektantů výrobních hal je minimalizovat požadavky na prostor pro nevýrobní technologie. Výše uvedená integrace a nízká hlučnost pod 70 dB(A) u moderních kompresorů to dnes již umožňují. Často se také prosazuje umístění zdroje stlačeného vzduchu přímo do výrobní haly.

Při výběru místa instalace je potřeba zvážit stupeň prašnosti a směr nasávání chladicího vzduchu. Již v projekční fázi by mělo být zajištěno, aby kompresory nebyly umístněny na jižní nebo jihozápadní stranu budovy, protože to především v letních měsících může způsobit velký problém s dodržením vyhovující teploty sacího a chladicího vzduchu. Vysoká prašnost má za následek nadměrné zanášení sacího filtru a chladičů kompresoru. Zanesení sacího filtru způsobuje zvýšení podtlaku na sání kompresoru, a tím stlačení kompresoru P2/P1 (P2 je tlak na výtlaku, P1 tlak na sání). Zvyšování stlačení má za následek zvýšení teploty na výtlaku s následným zvýšením spotřeby elektrické energie.

Využití odpadního tepla

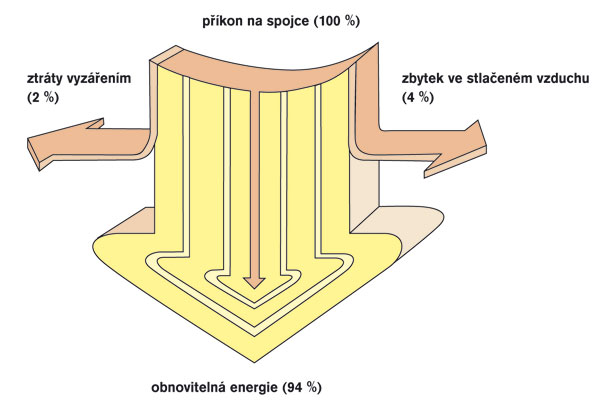

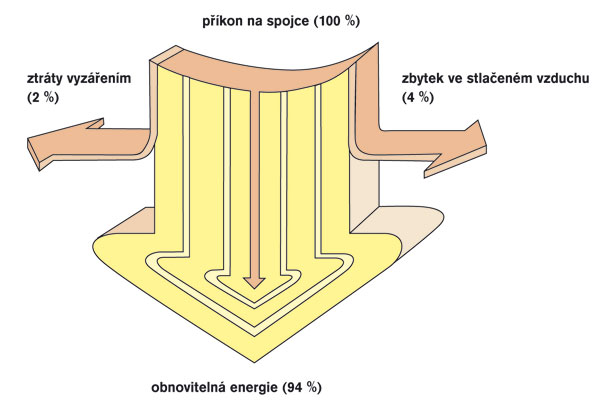

Stlačování vzduchu je z termodynamického hlediska proces energeticky náročný. Pouze malá část elektrické energie se mění v energii stlačeného vzduchu. Většina vstupní elektrické energie se mění v teplo (obr. 3).

Získaná energie kWh/rok:

W = [(K1 × Q1) + (K2 × Q2)] × TR

W = [(K1 × Q1) + (K2 × Q2)] × TR

Úspora/rok: W × eP/η

Uspořený olej m3/rok: W/6 800 × η

W = Získaná energie (kWh/rok)

TR = Doba využitelnosti odpadní energie během roku (hodiny/rok)

K1 = Podíl TR se zatíženým kompresorem

K2 = Podíl TR s odlehčeným kompresorem

Q1 = Dostupná energie z chlazení při zatíženém kompresoru (kW)

Q2 = Dostupná energie z chlazení při odlehčeném kompresoru (kW)

eP = Cena energie

η = Tepelná účinnost zdroje

Tlakovzdušné potrubí

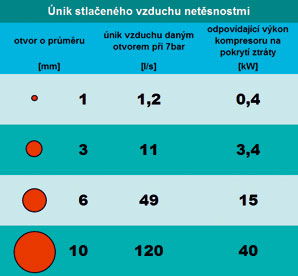

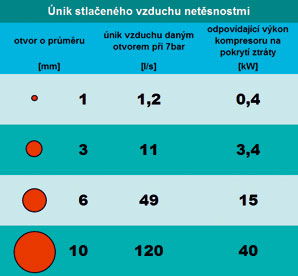

Problematika volby, konstrukce a instalace potrubí stlačeného vzduchu je tak rozsáhlá, že by vystačila na samostatný článek. Ze zkušeností lze však říci, že uživatelé vliv potrubí na úspory elektrické energie podceňují. Zbytečně vysoká tlaková ztráta způsobená nevhodnou volbou průměru materiálu nebo tvaru potrubí zvyšuje spotřebu energie. Úniky způsobené netěsnostmi v potrubí, jeho spojích nebo v uzavíracích armaturách jsou zdrojem významných ztrát elektrické energie. Tyto ztráty jsou zřejmé z tabulky.

Ing. Jaroslav Jedlička

Autor je Business Line Manager divize AII společnosti Atlas Copco

Článek byl uveřejněn v časopisu TZB HAUSTECHNIK 1/2008.