Možnosti využívání odpadních surovin ve stavebnictví

Produkce stavebních hmot je dosud převážně založena na využívání klasických nerostných surovin, které jsou neobnovitelné. Přesto dochází k rychlému nárůstu využití odpadních surovin jako druhotných surovin, které v těchto výrobcích primární suroviny částečně nebo i úplně nahrazují. Za primární suroviny se považují přírodní látky anorganického nebo organického původu určené k dalšímu použití. Druhotné suroviny jsou suroviny nebo materiály získané z odpadů, které jsou využitelné k dalšímu zpracování.

Značný podíl v objemech odpadů představuje stavební odpad. Stavebnictví zatěžuje životní prostředí výrobou stavebních hmot (výroba je náročná na spotřebu energie a těžbu přírodních surovin), dopravní náročností (dopravované materiály a celé stavby mají značnou hmotnost), lokálně a krátkodobě vlastním staveništěm (hlučností, prašností, stavebními odpady) a dlouhodobě užíváním budov (jejich vytápění je energeticky náročné). Současně je stavebnictví schopno životnímu prostředí částečně odlehčovat, a to především schopností spotřebovávat průmyslové a stavební odpady jako náhradu přírodních surovin.

Přehledně lze stavební odpad rozčlenit – i s podíly jejich zastoupení – na čtyři základní skupiny:

- výkopová zemina (nepojená zemina), 65 až 75 %,

- materiál z demolice vozovek (materiál z dopravních ploch bez zeminy, převážně asfalty a živice), 10 až 15 %

- demoliční stavební minerální suť, 5 až 20 %,

- odpady ze stavenišť, 5 až 15 %.

Podíly jsou odlišné podle urbanizace a industrializace oblasti, proto je nutno uvedená čísla považovat pouze za orientační. Kvantifikace stavebního odpadu vychází z technologie výstavby, průměrného stáří demolovaných objektů a hustoty zástavby [3].

Stavební a demoliční odpady představují v zemích Evropské unie nezanedbatelný podíl na celkové produkci odpadů (jde přibližně o 25 % odpadů). Tyto odpady však zároveň představují alternativní zdroj druhotných surovin a existují plány na jejich využívání. V oblasti stavebních odpadů bylo stanoveno využití těchto druhotných zdrojů do konce roku 2005 na hodnotu 50 % a do konce roku 2012 na hodnotu 75 % hmotnosti vznikajících stavebních a demoličních odpadů. Toto opatření ke zvýšení podílu recyklované a znovu využité části by mělo vést k výraznému snížení zatížení životního prostředí – a to jak ve formě snížení produkce odpadů, tak také snížení objemu vytěžených primárních nerostných surovin. Nezanedbatelný je také vliv stavebních odpadů na náklady stavební výroby. Dále nekvalifikované nakládání s nimi znamená jak ztrátu cenné suroviny, tak také neúměrné zaplňování prostor skládek, určených původně pro nevyužitelné odpady, a to zejména komunální odpad [4].

| Nejběžnější nerostnou surovinou využívanou ve stavebnictví je stavební kámen, o kterém panuje všeobecné povědomí, že jeho ložiska jsou relativně rovnoměrně rozložena a je jich dostatek. V porovnání s většinou atraktivnějších a vzácnějších nerostných surovin (např. černé uhlí, hnědé uhlí, kaolíny, bentonity, živce, vápence atd.) je výskyt ložisek stavebního kamene skutečně obvyklejší. Při podrobné analýze však přesto vidíme, že je tato ustálená představa relativně dost vzdálená pravdě.

Ložiska stavebního kamene jsou rozmístěna v závislosti na geologické stavbě daného území. V ČR proto existuje nejen řada oblastí, kde je nahromaděno velké množství ložisek, jejichž produkce sanuje spotřebu i v sousedních oblastech, ale také celé oblasti, kde je stavebního kamene nedostatek. Výtěžnost ložisek je přitom v ČR stále větší. Proto je nutné hledat alternativní zdroje ve využití vedlejších produktů výroby, recyklovaných materiálů či odpadních surovin z primární těžby kameniva. Snahou je tyto suroviny, které se v současné době používají ve stavebnictví k podřadnějším aplikacím (zásypy, stabilizace), použít na výrobu stěžejních stavebních materiálů – jako surovinu nebo základní složku do betonu. |

Stavební suroviny verzus stavební odpad

Při těžbě i primárním zpracování surovin i využívání stavebních materiálů vzniká značné množství odpadu. Jeho efektivnější využití by umožnilo snížení spotřeby přírodních surovin. Existuje několik oblastí, ve kterých lze změnou způsobu zpracování dosáhnout snížení spotřeby stavebních surovin:

- využívání odpadů z těžby,

- redukce a využití odpadů vznikajícího při zpracování (zbytkový beton),

- redukce a využití staveništního odpadu,

- využívání odpadů z průmyslové výroby.

Využívání odpadů ze získávání stavebních surovin

Množství odpadů vzniká již při samotném získávání stavebních surovin. Převážná většina těchto odpadů je k dispozici, neboť přes 90 % evropské spotřeby je domácího původu. Jsou dva hlavní zdroje odpadů, využitelných jako substituenty přírodní suroviny:

- skrývka a odklizy z těžby,

- odpad z drcení a třídění.

Odpad ze skrývek a odklizů

Skrývkové a odklizové materiály obvykle končí nevyužity na odvalech. Jejich kvalita a vlastnosti jsou poměrně variabilní. Často obsahují vysoké procento přimísených jílovitých částic, které limitují jejich využití mimo samotné lomy maximálně jako podsypové zeminy. V některých případech však jde o relativně kvalitní kamenivo, jindy je nezbytné surovinu prát. Problémy limituje omezení se na využití hrubého drceného kameniva z odvalu. Přepracování odvalů by umožnilo získání značných množství někdy i poměrně kvalitní suroviny. Konkrétní objemy je obtížné odhadovat, zejména pokud jde o celkový potenciál. V některých lomech se však pohybují řádově v desítkách tisíc tun [4].

Odpad ze zpracování suroviny

Podíl těchto odpadů na primární surovině vytěžené v lomech se pohybuje v nižších desítkách procent. Jejich absolutní množství je proto enormní. Podle evidence odpadů Českého ekologického ústavu by objem odpadů z úpravy a dalšího zpracování veškerých nerud měl činit něco přes 500 000 tun. Tento údaj je však patrně podhodnocený. Jiné zdroje odhadují roční produkci tohoto materiálu na 2,5 milionů tun, objem odpadů uložených na odvalech na dalších 20 milionů tun.

Množství odpadů vzniká při samotné úpravě stavebního kamene. Tvoří je surovina obsahující jílovité minerály a prosívky, jemné frakce z drcení, které jsou zachycovány v odlučovačích (většinou v suchých mechanických cyklonech). Rovněž jejich charakter (zrnitost, podíl nevyužitelných příměsí) může být poměrně variabilní. Drcené kamenivo, převážně frakce 0 až 4 mm, tvoří kolem 80 % těchto odpadů. Na rozdíl od přírodních písků mají vyšší podíl frakce 0,25 mm (15 až 20 %) a frakce 0,125 mm (asi 10 až 12 %). Využití je limitováno mírou znečištění a náklady na jeho odstranění. Jejich aplikace zvyšuje potřebu vody na výrobu betonu.

Další množství představuje stabilizace odpadů pojivem (cement, vápno, resp. také odpadní popílek). Touto možností se v České republice zabývá firma Lhoist, která zkoumá potenciálně využitelné materiály a jejich vlastnosti. Zkušenosti ze zahraničí ukazují, že zejména kvalitnější stabilizované odpady mohou substituovat štěrkopísky či drcené kamenivo. V severní Francii je každoročně vyrobeno přes 100 000 tun materiálu Carboprim, vyráběného promísením prosívek s vápnem nebo s vápnem a popílkem, který se využívá do méně náročných aplikací typu podloží, podkladních vrstev či povrchu málo namáhaných komunikací [5].

Značná část doposud málo využívané suroviny se týká tzv. prosívek, které vznikají při drcení a následně třídění drcených kameniv v lomech. Při tomto procesu vzniká frakce 0 až 1 nebo 0 až 2 mm, která se většinou používá pouze jako málo hodnotný zásyp nebo pro rekultivace vytěžených ložisek. Jsou ale i možnosti využívání těchto materiálů pro výrobu betonů.

Náhrada přírodního kameniva prosívkou může být ekonomicky výhodná, s přibývající dávkou prosívky se snižují náklady na vstupní suroviny – u transportbetonů přibližně až o 100 Kč/1 m3 a u zavlhlých betonů asi až o 150 Kč/1 m3. Prosívky jsou vhodné k výrobě betonů do pevnostní třídy C 30/37. Na betonech s použitím těchto prosívek v dávce 50 % hm ke klasickému plnivu byly odzkoušeny i další vlastnosti. Výsledné betony byly mrazuvzdorné, měly srovnatelné pevnosti v tahu za ohybu s referenčními recepturami, vykazovaly poměrně malé smrštění, které se pohybovalo od 0,16 do 0,83 ‰ v závislosti na množství hrubší frakce. Betony vyrobené za použití těchto prosívek mají ovšem špatnou odolnost proti působení vody a chemických rozmrazovacích látek.

Náhrada přírodního kameniva prosívkou může být ekonomicky výhodná, s přibývající dávkou prosívky se snižují náklady na vstupní suroviny – u transportbetonů přibližně až o 100 Kč/1 m3 a u zavlhlých betonů asi až o 150 Kč/1 m3. Prosívky jsou vhodné k výrobě betonů do pevnostní třídy C 30/37. Na betonech s použitím těchto prosívek v dávce 50 % hm ke klasickému plnivu byly odzkoušeny i další vlastnosti. Výsledné betony byly mrazuvzdorné, měly srovnatelné pevnosti v tahu za ohybu s referenčními recepturami, vykazovaly poměrně malé smrštění, které se pohybovalo od 0,16 do 0,83 ‰ v závislosti na množství hrubší frakce. Betony vyrobené za použití těchto prosívek mají ovšem špatnou odolnost proti působení vody a chemických rozmrazovacích látek.

Zbytkový čerstvý beton

Při výrobě betonu vzniká odpadní materiál, který se zachycuje na zařízeních (stacionární a pojízdné míchačky, čerpadla, zařízení na výrobu prefabrikátů). Tohoto tzv. zbytkového betonu je poměrně velké množství – v průměru činí kolem 3 % denní produkce, v České republice tedy vzniká odhadem asi 100 000 m3 tohoto odpadu ročně.

Tradičně byly tyto odpady skládkovány jako stavební odpad. V posledních letech se však rozvíjí řada různých typů zařízení umožňujících recyklaci zbytkového betonu. Odpad je v dnešní době prakticky eliminován. Recykluje se zbytkové kamenivo a voda obsahující kaly.

Zbytkové kamenivo, je-li dokonale omyté, lze při výrobě betonu využívat víceméně bez omezení. Musí však být rovnoměrně rozmícháno. Přidává se do zásobníků s největší frakcí drceného kameniva tak, aby nebyly překročeny povolené odchylky zrnitosti. Podíl sušiny z kalové vody, rovněž přidávané do betonu, by neměl přesáhnout 1 % kameniva materiálu s novým složením.

Betonárny, které u nás zbytkový beton recyklují, se na výrobě této stavební hmoty podílejí asi 70 %. Množství doposud nevyužívaného zbytkového betonu by proto mohlo činit zhruba 30 000 m3. Ve skutečnosti bude ale tento objem patrně poněkud nižší, neboť mezi zařízení, jež nerecyklují, patří nejčastěji menší betonárny, u kterých lze předpokládat, že mají relativně méně odpadu.

Využití zbytkového betonu brání především ekonomické důvody. Recyklují jej převážně moderní, větší betonárny s perspektivou dlouhé životnosti, které v posledních letech významněji investovaly do rozvoje technologie. Zavedení recyklace v dalších zařízeních by nemělo představovat vážnější ekonomický ani technologický problém, až dojde k jejich modernizaci [7].

Staveništní odpad

Na staveništích vzniká množství odpadu. Jeho inertní část tvoří zbytky stavebních materiálů a v případě renovací vybourané původní stavební prvky opravované budovy (které zde ve skutečnosti dokonce převažují).

Lze rozlišit tři zdroje odpadních stavebních materiálů:

- poškozené a zničené materiály,

- nadbytečný materiál dovezený na staveniště, který se nevyplatí opět zpracovat,

- meziprodukty a polotovary různým způsobem ztracené při zpracování.

Není známo, že by v České republice existovala studie odhadující množství staveništních odpadů. Zdá se však, že může být překvapivě velké: nedávný výzkum ve Velké Británii ukázal, že ztracený materiál by zde ročně pokryl spotřebu surovin pro 9 % nové bytové výstavby [5].

Recyklace znamená znovuvyužití, znovuuvedení do cyklu. V celém procesu recyklace jednoznačně platí, že kvalita recyklátů a efektivnost celého procesu je přímo úměrná kvalitě demoličních prací, resp. třídění materiálů z demolice přímo v místě jejich vzniku.

Z hlediska recyklace je velmi výhodné zvolit takový postup demoličních prací, který by také umožňoval využití celých stavebních prvků a dílců. To je relativně nový trend, patrný zřetelně v zemích EU – recyklací se tak rozumí nejenom zdrobňování, třídění a separace stavebních sutí a odpadů, ale také postupy vedoucí k přímému znovuvyužití celých stavebních prvků a dílců.

Je samozřejmé, že opětovné využití celých stavebních prvků je dnes možné spíše ve výjimečných případech – zde se jedná zejména o problém, který je nutno řešit při projektu samotné stavby, jejíž existence se předpokládá v konkrétním ohraničeném časovém úseku, a poté je plánována její demontáž.

Při běžných demoličních pracích se ukázalo zcela nezbytné (z hlediska dalšího využití stavební sutě) provádět důsledné třídění. Je jednoznačně prokázáno, že třídění již na stavbě je mnohem účinnější a také levnější než u výrobce recyklátu. Je to dáno zejména tím, že při demolici lze snadněji oddělit od minerální sutě veškeré cizorodé materiály – zejména dřevo, plasty, dehtové lepenky, kovy apod., než z netříděné sutě, která může vzniknout při nešetrné celkové demolici.

Betonový recyklát

Betonový recyklát

Betonový recyklát je využíván jako kamenivo z ekologických důvodů; jednak dochází k úspoře přírodních zdrojů, jednak není nutné zabírat další půdu pro skládku stavebního odpadu asanovaných betonových konstrukcí. Použití drceného betonu jako kameniva do betonu naráží na některé problémy: odpad není dostatečně homogenní, zrna rozdrceného betonu mají menší pevnost a mrazuvzdornost, vzniká velký podíl frakce 0 až 4 mm, který je v betonu obtížně využitelný (tyto podíly jsou více pórovité a převážně obsahují cementový kámen), proto je nutná častější kontrola vlastností drceného betonu.

Drcený beton má zhruba stejnou měrnou hmotnost jako přírodní kamenivo, ale objemová hmotnost je o 7 až 10 % nižší. Sypná hmotnost ve zhutněném stavu bývá o 15 až 18 % nižší než u stejné frakce přírodního kameniva, zvláště u drobné frakce pod 4 mm bývá 4 až 7 %. Soudržnost cementového kamene se zrny recyklátu je velmi dobrá. Většinou se používá jen hrubá frakce drceného betonu spolu s přírodním pískem, frakci 0 až 4 mm lze použít v maltách [4].

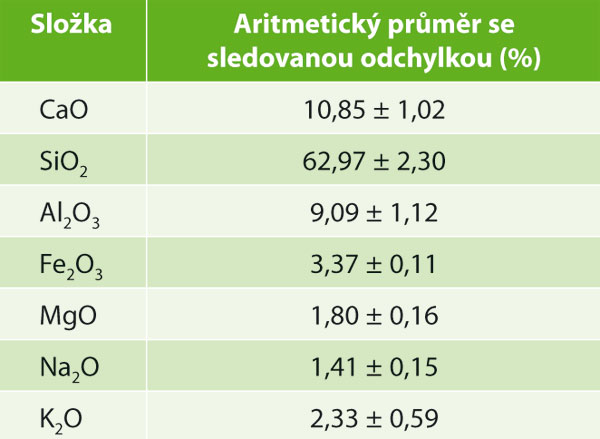

Mineralogické složení betonových recyklátů z různých recyklačních podniků se liší jen velmi málo. Zpravidla obsahují křemen, živce a jíloviny jako minerály z kameniva, ke kterým se mohou přidružovat v akcesorických podílech pyroxeny, amfiboly případně i sádrovec. V cementovém kameni jsou zpravidla zastoupeny kalcit, někdy dosud portlandit, z něhož lze dedukovat i na přítomnost určitého podílu C-S-H fází, které nejsou ovšem RTG difrakční analýzou prokazatelné.

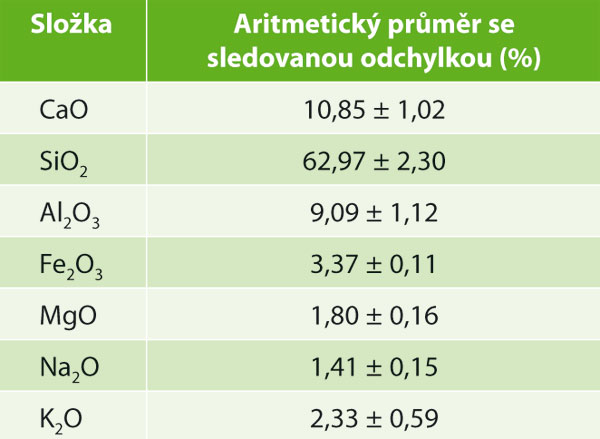

I přes určité rozdíly mineralogického složení a granulometrie recyklátů jsou z hlediska chemizmu odchylky od aritmetického průměru v podílech sledovaných oxidů, tj. CaO, SiO2, R2O3, MgO a alkálií, zpravidla poměrně nízké, jak je uvedeno v tabulce.

Lze tedy konstatovat, že chemizmus recyklátů odebraných z různých výroben i z odběrů meziročních si je vzájemně blízký a poměrně rovnoměrný.

Na základě dosud provedených výzkumných prací a dosažených laboratorních a poloprovozních výsledků je možno konstatovat :

- obsah drceného betonu nepříznivě ovlivňuje konzistenci betonové směsi a pro zachování její potřebné konzistence je nutné zvýšit dávku záměsové vody (projeví se na pevnostech betonu),

- pevnosti betonu v tlaku jsou poněkud ovlivňovány oproti použití přírodního kameniva,

- snižuje se objemová hmotnost zatvrdlého betonu,

- pevnost v tlaku se snižuje o 10 až 15 %,

- modul pružnosti je nižší o 15 až 20 %,

- zvyšuje se součinitel dotvarování až o 50 %,

- zvyšuje se smršťování, a to o 20 až 40 % [8].

Při použití betonového recyklátu jako náhrady plniva jsou vlastnosti výsledného betonu zcela závislé na kvalitě a vlastnostech dodávaného materiálu a na obsahu cizorodých částic. S přibývající dávkou betonového recyklátu klesá výsledná pevnost v tlaku, zvyšuje se nasákavost betonu a klesá objemová hmotnost z důvodu nízké objemové hmotnosti použitého plniva. Nižší objemové hmotnosti lze využít u prvků nebo prefabrikovaných dílců, u kterých je vznesen požadavek na nižší hmotnost vzhledem k přitížení (únosnosti) stavební konstrukce.

Betonový recyklát se musí před použitím zbavit jemné frakce do 4 mm, která v betonu působí velice negativně. Použití tohoto recyklátu při výrobě transportbetonu je možné pouze u betonů s nízkými užitnými vlastnostmi, a to v dávce do 50 % hm. nahrazované frakce. Při výrobě prefabrikovaných betonových dílců je možno tento materiál použít u prvků, které neplní primární nosné účely a jsou pouze v omezené míře vystavovány působení vody a chemických rozmrazovacích látek.Tyto betony by kvůli zvýšené nasákavosti měly být použity pouze v suchém nebo stále mokrém prostředí, aby neprobíhala rychlejší degradace betonu. Použitím betonového recyklátu dochází taktéž k úspoře nákladů na vstupní suroviny.

doc. Ing. Rudolf Hela, CSc.

Foto: STRABAG

Tento výsledek byl získán za finančního přispění MŠMT ČR, projekt 1M0579, v rámci činnosti výzkumného centra CIDEAS a GAČR 103/07/1662.

Autor působí na Ústavu technologie stavebních hmot a dílců Stavební fakulty VUT v Brně.

Literatura

1. KAVINA, P.: Trendy v domácí produkci stavebního kamene a jeho potenciální náhrada recyklovanými stavebními a demoličními odpady.

2. Zákon č. 44/1988 Sb., o ochraně a využití nerostného bohatství (horní zákon) – v aktuálním znění.

3. Regionální rozvojová agentura Ústeckého kraje, a. s.: Analýza využívání stavebních odpadů, odpadů z těžby a energetických odpadů, predikce poptávky pro jejich využití, 2003 (www.rra.cz).

4. HABURAJ, F.: Recyklace stavebních a demoličních odpadů, Praha, 2004, Univerzita Pardubice, Fakulta dopravní Jana Pernera – semestrální práce.

5. KOTECKÝ, V.: Potenciál alternativ k těžbě stavebního kamene, štěrkopísků a vápenců v České republice, 2000, ISBN 80-902056-9-0.

6. NOVOTNÝ B. – KULÍSEK, K. – NOVÁK, J.: Vybrané technické požadavky na recykláty z minerálních stavebních odpadů, VUT v Brně, Fakulta stavební.

7. ULBRICH, O.: Automatické řízení vnitřní aktivace cementového tmele u BS obsahujících odpadní prosívky, VUT v Brně, 1991.

8. www.arsm.cz