Hloubené přesýpané tunely 2.

Článek popisuje metodu zhotovení hloubených tunelů z tenkostěnných přesýpaných systémů Matière a uvádí několik příkladů realizace těchto železničních a silničních tunelů v Irsku, Francii, Španělsku a Japonsku.

Španělsko, famózní přímořská část tahu E15

Španělsko, famózní přímořská část tahu E15Španělské středomořské pláže jsou velice atraktivním místem pro turisty z celé Evropy, zvláště pak ty ze Spojeného království, kde ostatně dálnice E15 také končí (resp. začíná). Prudký nárůst turismu za posledních 15 let si vyžádal výstavbu kvalitní infrastruktury v tomto regionu. Na tomto přímořském tahu dlouhém 1 300 km je tak hned k vidění několik přesýpaných konstrukcí Matière.

Přesýpaný tunel San Jose. Tento 400 metrů dlouhý tunel byl vybudován již v roce 1992. Je samozřejmě součástí E15, která v těchto místech tvoří obchvat známého města Malaga. Dálniční tah se zde přiblížil na dosah obydlenému předměstí, a proto bylo rozhodnuto dopravu vést pod zemí.

Tunel zaznamenal několik prvenství mezi konstrukcemi Matière. Jednalo se vůbec o první vícerozponový přesýpaný tunel zhotovený systémem Matière. Tento přesýpaný objekt je zajímavý také tím, že zde byla nasazena mobilní betonárna. Prefabrikace dílců tak probíhala přímo na místě stavby. Tunel je zhotoven ze systému Matière CM4 Multispan 64 × 185 m2.

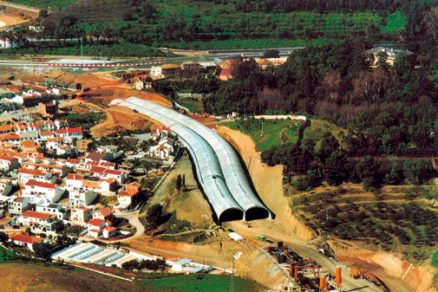

Letecký záběr tunelu San Jose u Malagy, vpravo dole betonárna

Detail montáže tunelu San Jose

–>–>

Přesýpaný tunel Calahonda. Tunel byl zkompletován v roce 1998 a měří úctyhodných 612,5 metru. Původní návrh počítal se dvěma řešeními. Pro středovou část s malým krytím zásypového materiálu byly navrženy masivní monolitické železobetonové opěry tloušťky 900 mm podpírající předepnuté nosníky výšky 800 mm a délky 15 metrů. Ostatní úseky, kde je nadnásyp i více než 6metrový, byla navržena masivní monolitická oblouková konstrukce s tloušťkou stěn 1 200 mm a klenby 600 mm. Řešení za využití systému Matière však přineslo úsporu materiálu a také zkrácení doby výstavby. Návrh konstrukce byl rozdělen do čtyř různých sekcí podle podmínek zatížení a podle toho se lišily i jednotlivé prvky tunelu (tloušťka prvků, stupeň vyztužení, tvar).

První byla standardní sekce s nadnásypem menším než 6 metrů (asi 200 metrů dlouhý úsek). Druhým byla sekce s nadnásypem více než 6 metrů (opět v délce asi 200 metrů). Konstrukce zde byla zesílena flexibilním bedněním a také stupeň vyztužení byl zvětšen. Nejsložitější sekcí pak byl úsek zhruba v polovině tunelu, kdy tunel opouští zářez a je v délce 155 metrů veden ve svahu, tudíž je vystaven nesymetrickému zatížení.

Výsledným důmyslným řešením je použití speciální vzpěry bočních dílců a implementace konzolového prvku. Poslední speciální sekcí je portál na východní straně tunelu, kde pravá část dálnice je již vedena mimo tunel, ale levý pruh je v délce 30 metrů ještě v tunelu. Pro samotnou výstavbu tunelu bylo opět rozhodnuto použít mobilní betonárnu pro ještě větší ušetření nákladů na dopravu prefabrikátů na místo stavby. Použit byl 40tunový portálový jeřáb a celkem 10 ocelových bednění pro klenby a boční dílce. Betonářská výztuž byla ohýbána mimo stavbu a vytvarovaná, poté byla dopravena na stavbu a vyvázána v armovací koše, které byly následně vsazeny do bednění. Jeden prstenec tunelu o modulové délce 2,5 metru se skládá ze dvou bočních dílců, jednoho středového pilíře a dvou kleneb. Počet bednění tak při denní obrátkovosti zaručoval výrobu (a potažmo montáž) dvou prstenců za den, tj. 5 běžných metrů tunelu denně.

V určitých fázích výstavby bylo použito dvou jeřábů a rychlost montáže předem vyrobených a uskladněných prefa dílců se zvětšila až na 15 běžných metrů za den. Tunel je sestaven ze systému Matière CM4 Multispan 91 × 185 m2 a jeho rozpon je 15 metrů v jednom poli a světlá výška v ose tubusu tunelu pak 8 metrů. Až 555 metrů tunelu navíc kopíruje horizontální zakřivení dálnice o poloměru 1 km. Tunel byl zkompletován za pouhých 5 měsíců včetně hydroizolací.

Přesýpaný tunel San Rafael. Tento 620 metrů dlouhý přesýpaný tunel se nachází přímo ve středu ostrova Ibiza ve Středozemním moři. Požadovaný průjezdný profil je 2 × 12 × 5,5 metru. Původní návrh opět představoval masivní rámovou monolitickou konstrukci s opěrami silnými 800 mm a vodorovnou konstrukcí silnou 1 200 mm. Návrh byl nahrazen efektivnějším systémem Matière, a sice CM4 Multispan 91 × 145 m2. Z důvodu vysokých cen pozemků na ostrově však byl návrh přepracován.

Přesýpaný tunel San Rafael. Tento 620 metrů dlouhý přesýpaný tunel se nachází přímo ve středu ostrova Ibiza ve Středozemním moři. Požadovaný průjezdný profil je 2 × 12 × 5,5 metru. Původní návrh opět představoval masivní rámovou monolitickou konstrukci s opěrami silnými 800 mm a vodorovnou konstrukcí silnou 1 200 mm. Návrh byl nahrazen efektivnějším systémem Matière, a sice CM4 Multispan 91 × 145 m2. Z důvodu vysokých cen pozemků na ostrově však byl návrh přepracován.

Profil Modularch byl zmenšen na CM4 Multispan 91 × 120 m2, což se nakonec hodilo i projektantům, protože výška nesymetrického nadnásypu dosahuje v kritickém průřezu na jedné straně 15 metrů a na opačné straně pouze 8 metrů. Dokonce i patky bočních dílců byly z vnější strany zkráceny, aby se ušetřil doslova každý milimetr na výkopových pracích. Zároveň byl harmonogram prací upraven podle turistické sezony. Opět byla přímo na stavbě zhotovena mobilní výrobna prefabrikátů s celkem deseti ocelovými formami. Plánovaná rychlost výstavby byla 12, 5 běžných metru denně. Tunel byl otevřen a uveden do provozu v dubnu 2007.

Tunel San Rafael během zásypů

Japonsko, země vycházejícího slunce a přesýpaných tunelů Matière

V Japonsku je hned několik stavebních firem, vlastnících licenci patentovaných systémů Matière. Důvodem je obrovská popularita systému Modularch na těchto ostrovech. Unikátní rozdělení obloukového systému je velice vhodné do oblasti se zvýšenou seizmickou činností. Jednak je to dáno rozdělením tunelu v podélném směru prstenci dlouhými 2,5 metru, jednak ve směru příčném originálním kloubovým stykem bočních dílců a klenby umožňující mírné diferenciální sedání opěrných zdí bez výrazného narušení celkové konstrukce.

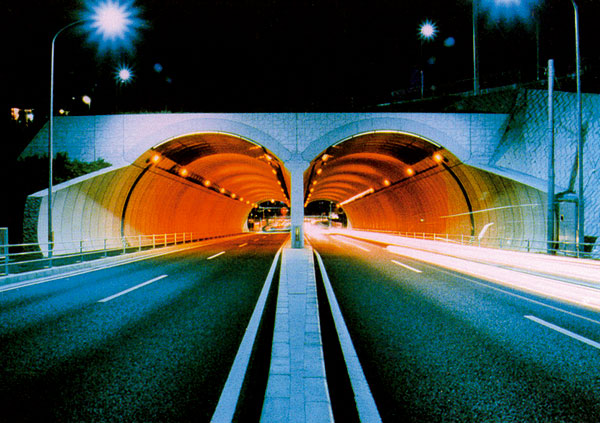

Přesýpaný tunel Jokohama. Jedná se o první dvojrozponový tunel v Japonsku z roku 1997 zhotovený metodou Matière CM4 Multispan kombinace 91 × 91 m2. Tento 105 metrů dlouhý tunel se nachází na ostrově Honšú, na jihu města Yokohama v rušné čtvrti poblíž přístavu. S ohledem na místní normy je prefabrikovaná konstrukce navržena podstatně masivnější, klenba je silná 800 mm (oproti běžným 300 mm). To samozřejmě znamenalo zredukování modulové šíře prvků z 2,5 metru na 1,5 metru z důvodu transportu dílců a možností zdvihacích prostředků (na stavbě byl použit pojízdný pásový jeřáb). Jednotlivé dílce jsou navíc mezi sebou spojeny šroubovým spojem z důvodu zabránění „vyskočení“ klenby z jamkového kloubového spoje v případě zemětřesení. Spoj je však konstruován tak, aby kloubu stále umožňoval plnit svou statickou funkci. V Japonsku jsou systémem Matière vybudovány stovky objektů a věnovat se podrobněji každému by zabralo celé číslo tohoto časopisu.

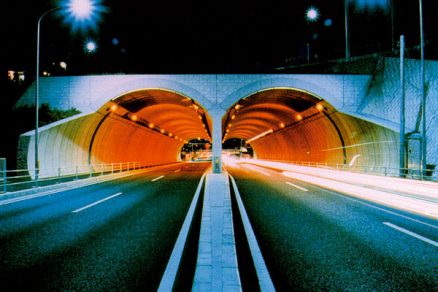

Celkový pohled na dokončený tunel Jokohama

Z významnějších tedy ještě zmiňme tunel v Tokiu – CM4 Multispan 52 × 30 m2 dlouhý 230 metrů, tunel Konoshita – CM4 Multispan 120 × 120 m2 dlouhý 130 metrů nebo 115 metrů dlouhý tunel Kuyshu určený pro vysokorychlostní vlak Šinkanzen – CM4 100 × 52 m2, který tvoří spojku mezi dvěma raženými tunely.

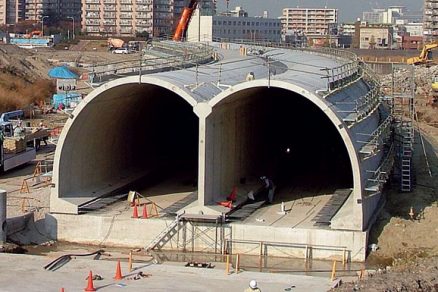

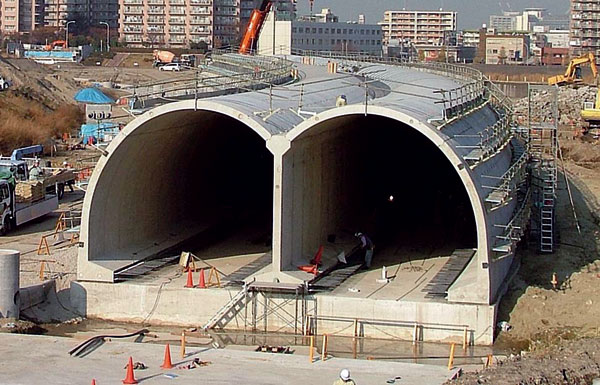

Výstavba tunelu délky 230 m, Tokio

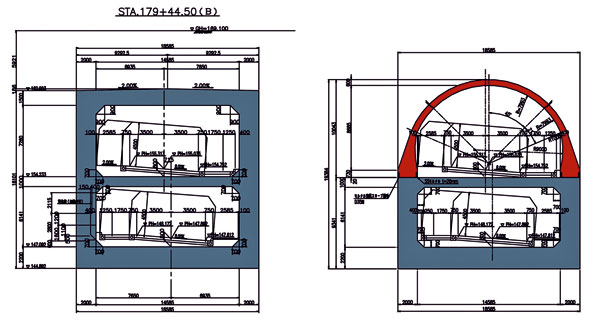

Zajímavé je také řešení přesýpané části tunelu Nagoya, kdy celý tunel je koncipován jako dvě jednosměrné komunikace nad sebou. Původní masivní monolitické řešení bylo opět nahrazeno velice netradičním a speciálně upraveným systémem Matière pro horní část tunelu.

Původní návrh a realizovaná alternative tunelu Nagoya

Závěr

Na výše uvedených příkladech je představeno použití tenkostěnných systémů Matière pro nové tunelové objekty z různých částí světa. Tento systém se však často používá i pouze pro portály (hloubené části) ražených tunelů. Systém Matière je vhodný všude tam, kde je potřeba minimalizovat rizika spojená s výstavbou tradičními metodami, jako jsou například monolitické konstrukce. Objekty jsou po celou dobu výstavby volně průjezdné díky absenci bednění, lešení nebo skruže. Díky své subtilitě a interakci se zásypem je systém pro rozpony přibližně nad 6 metrů ekonomicky výhodnější i bez uvážení rychlosti výstavby než konstrukce z masivního monolitu. A právě velká rychlost výstavby je dalším důležitým faktorem – jednak snižuje náklady zhotovitele spojené s výstavbou, jednak stavební činnost méně zatěžuje okolí stavby.

Ing. Pavel Bulejko, Ing. Rastislav Schreiber

FOTO: ABM Mosty a archiv Matière SA

Pavel Bulejko je vedoucí divize pro ČR a SR společnosti ABM Mosty, s. r. o.

Rastislav Schreiber je vedoucím projektantem ve společnosti ABM Mosty, s. r. o.

Článek byl uveřejněn v časopisu Inžinierske stavby/Inženýrské stavby.