Budoucnost ultra vysokopevnostních betonů

Ultra vysokopevnostní beton (UHSC) je kompozitní materiál s pojivem na bázi portlandského cementu dosahující ultra vysokých pevností v tlaku nad 100 MPa. Tento materiál dosahuje výjimečných hodnot tlakových pevností při zachování všech nároků na „tradiční“ beton – nejen podle empirických, ale i estetických a konstrukčních předpokladů.

Ultra vysoká pevnost s pevností v tlaku vyšší než 100 N/mm2 je z velké většiny u těchto materiálů založena na extrémně nízké pórovitosti. Jejich dosažitelný potenciál nabízí řadu výhod, jakými jsou kupříkladu snížení průřezů sloupů, širší rozsah pružnosti pro potlačení vlivů od zemětřesení (například indukované praskání) a v neposlední řadě dosažení delší životnosti konstrukcí. V budoucnu bychom se měli s tímto materiálem navrženým s hmotnostním poměrem vody a pojiva (vodní součinitel v/c) okolo 22 % a s návrhovou pevností 100 N/mm2 a více setkávat stále častěji. Vysokopevnostní betony se donedávna využívaly především pro mosty dlouhých rozpětí a extra vysoké věžové budovy. Požadavky na tyto stavby se však neustále zvyšují.Řada materiálů RPC (Reactive Powder Concrete), vyvinutá P. Richardem [2] na bázi portlandského cementu, představuje jeden z nejnovějších směrů v přípravě ultra pevných vysokohodnotných materiálů. Jejich pevnost v tlaku dosahuje až 800 MPa. V dnešní době je na trhu dostupných několik typů betonů obdobných vlastností od různých výrobců, například francouzský produkt Ductal®, produkt DASH 47, který v USA prodává společnost CEMCOM, nebo výrobek DENSIT® patřící do skupiny DSP a CEMTECmultiscale® (nová generace vlákny vyztuženého cementového kompozitu vyvinutá laboratoří Central des Pont set Chaussés z Francie), který uvedla na trh dánská firma Aalborg Cement. Jedna skupina UHSC je taktéž známá jako reaktivní práškový beton RPC.

Reologické vlastnosti UHSC v čerstvém stavu

Doba míchání a reologické vlastnosti čerstvého UHSC jsou ovlivněny typem míchacího zařízení, okolními podmínkami prostředí a dobou uplynulou od předmíchání suché směsi. Předmíchané suché směsi UHPC vyžadují pro dosažení správných reologických vlastností delší dobu míchání. Nejpravděpodobnějším důvodem je shlukování jemných práškových částic během skladování v pytlích či big bag a poté jejich složitější rozdružování za přítomnosti vody. Tento kompozit může být také klasifikován jako samozhutnitelný, který má schopnost se snadno roztékat, a může být aplikován technologií lití nebo čerpáním na místo uložení s omezeným nebo žádným vibrováním.

Doba míchání a reologické vlastnosti čerstvého UHSC jsou ovlivněny typem míchacího zařízení, okolními podmínkami prostředí a dobou uplynulou od předmíchání suché směsi. Předmíchané suché směsi UHPC vyžadují pro dosažení správných reologických vlastností delší dobu míchání. Nejpravděpodobnějším důvodem je shlukování jemných práškových částic během skladování v pytlích či big bag a poté jejich složitější rozdružování za přítomnosti vody. Tento kompozit může být také klasifikován jako samozhutnitelný, který má schopnost se snadno roztékat, a může být aplikován technologií lití nebo čerpáním na místo uložení s omezeným nebo žádným vibrováním.

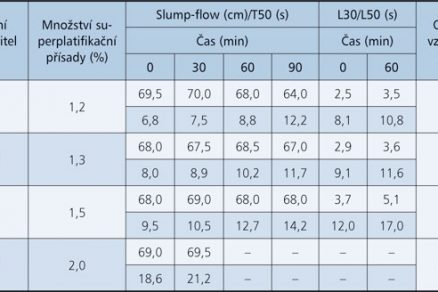

Poznatky z praxe ukazují, jak je možné používáním účinných superplatifikačních přísad dosáhnout požadované výborné zpracovatelnosti. Zkoušení reologie čerstvého UHPC je ověřováno zejména testy rozlití (Slump-flow) a dalšími testy srovnatelnými se zkušebními postupy samozhutnitelných betonů.

Vlastnosti UHSC ve ztvrdlém stavu

Jedním z nejvýznamnějších přínosů UHSC je zlepšení pevnosti v tlaku. Toto zlepšení vysoce překonává výsledky dosažené u tradičních betonů. Pevnost v tlaku UHSC dosahuje hodnot 160 až 230 N/mm2.

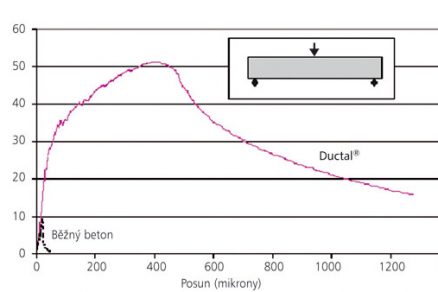

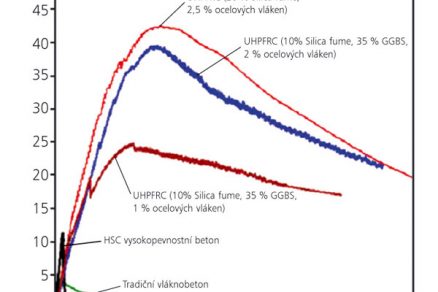

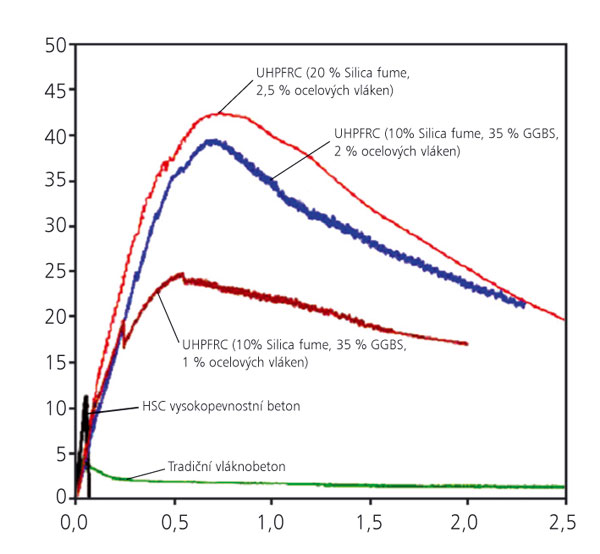

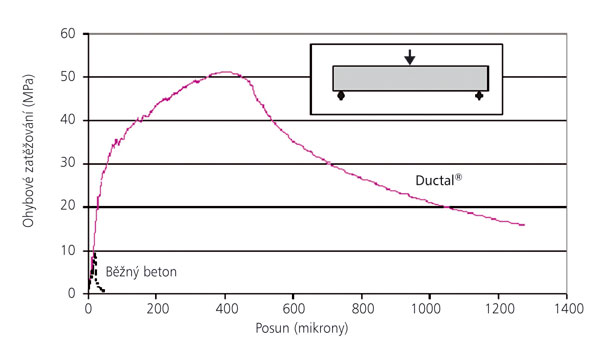

Významné zvýšení pevnosti v tlaku napomáhá také výrazně vyšší pevnosti v tahu za ohybu oproti tradičním betonům. Pevnost v tahu pak umožňuje odolávat vzniku trhlin před i po zatížení betonu. Pevnost v tahu se pohybuje v rozmezí 6 až 11 N/mm2 v závislosti na průběhu různých ošetřovacích režimů v době tvrdnutí kompozitů. Tyto pevnosti jsou dosažené následkem interakce ocelových vláken a jejich schopnosti nést zatížení po počátku vzniku trhlin. Optimálním využitím ocelových vláken špičkových vlastností se může dosáhnout ohybových pevností v rozsahu 35 až 50 N/mm2 (obr. 2). Právě kombinace pevnosti v tahu a ohybové pevnosti dělá z UHSC spolehlivý, extrémně zatížitelný materiál.

Obr. 2: Porovnání ohybových pevností ultra vysokopevnostních vlákny vyztužených betonů – UHPFRC s různou % dávkou mikrosiliky (Silica fume 20, 10 a 10 %), ocelových vláken (2, 2 a 10 % ) a vysokopecní granulovanou struskou (GGBS 38 %) s vysokopevnostním betonem HSC 100 MPa a tradičním vlákny vyztuženým betonem [4]

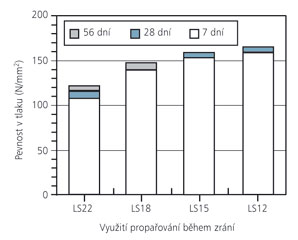

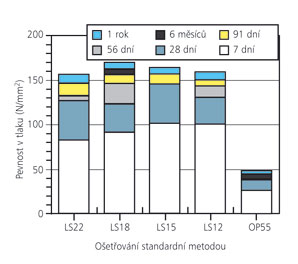

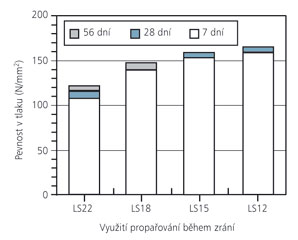

Další experimenty sloužily k ověření možnosti ovlivnění výsledných pevnostních charakteristik během zrání betonu. Byla vyzkoušena metoda propařování betonu, kdy se zvyšují počáteční pevnosti v tlaku (obr. 3 a 4). Spolu s propařováním se na tomto faktu spolupodílí i hodnota vodního součinitele. Lze vyrábět kompozity s vodním součinitelem pouze 0,12, kde je dosaženo nejvyšších možných pevností v tlaku v porovnání s ostatními UHSC s vyšším poměrem obsahu vody a cementu [3].

Smrštění

Vývoj vysokopevnostních betonů prokázal, že tyto betony mají za stejných klimatických podmínek větší sklon ke smrštění než tradiční betony pevností do 60 N/mm2. Tradiční betony mají vyšší hodnotu vodního součinitele, která zajišťuje dostatečné množství vody pro hydrataci. Ultra vysokopevnostní betony se vyznačují extrémně nízkým vodním součinitelem a může se stát, že směs bude obsahovat menší množství vody, než je potřeba k hydrataci všeho pojiva. Během procesu tvrdnutí pak vyžaduje větší objem dodatečně dodávané vody, než je obvyklé u tradičních betonů. Tento jev je nazývaný vnitřní vysychání a v betonu způsobuje autogenní smrštění, dokonce i když je povrch betonu v průběhu zrání opatřený zábranou proti odpařování vody. Obecně UHSC dosahují vyššího autogenního smrštění než konvenční vysoce hodnotné betony (HPC). Vysoký obsah cementu a nízký vodní součinitel může vést k vysokému autogennímu smrštění, které způsobuje vznik mikrotrhlin už v raném věku betonu.

Vývoj vysokopevnostních betonů prokázal, že tyto betony mají za stejných klimatických podmínek větší sklon ke smrštění než tradiční betony pevností do 60 N/mm2. Tradiční betony mají vyšší hodnotu vodního součinitele, která zajišťuje dostatečné množství vody pro hydrataci. Ultra vysokopevnostní betony se vyznačují extrémně nízkým vodním součinitelem a může se stát, že směs bude obsahovat menší množství vody, než je potřeba k hydrataci všeho pojiva. Během procesu tvrdnutí pak vyžaduje větší objem dodatečně dodávané vody, než je obvyklé u tradičních betonů. Tento jev je nazývaný vnitřní vysychání a v betonu způsobuje autogenní smrštění, dokonce i když je povrch betonu v průběhu zrání opatřený zábranou proti odpařování vody. Obecně UHSC dosahují vyššího autogenního smrštění než konvenční vysoce hodnotné betony (HPC). Vysoký obsah cementu a nízký vodní součinitel může vést k vysokému autogennímu smrštění, které způsobuje vznik mikrotrhlin už v raném věku betonu.

Požární odolnost

Požární odolnost

Důležitou otázku využití ultra vysokopevnostních betonů pro stavební konstrukce představuje požární odolnost materiálu a bezpečnost struktury během požáru. Chování během požáru závisí na řadě parametrů, například na složení materiálů (typ kameniva, celková mezerovitost a velikost pórů, volný a vázaný obsah vody), struktuře (velikost dílců, vyztužení) a zatížení během požáru. Hlavní faktory, které způsobují oddrolení, je nízká pórovitost betonu, rozměry nosného dílu konstrukce a mechanické zatížení. Velmi nízká pórovitost vede k vyšším vnitřním pnutím, jeho struktura zabraňuje úniku vodní páry. To zvyšuje tlak uvnitř materiálu a způsobuje oddrolení povrchů. Určité řešení, které dokáže zamezit nežádoucímu oddrolení, spočívá ve využití organických vláken. Běžně je proto v standardech jednotlivých zemí doporučeno použití polypropylenových vláken [5].

Trvanlivost

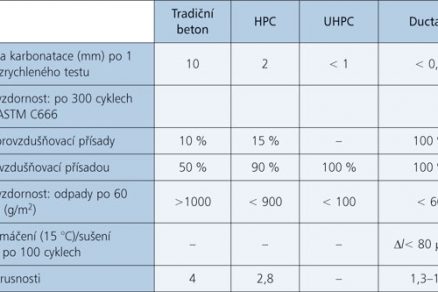

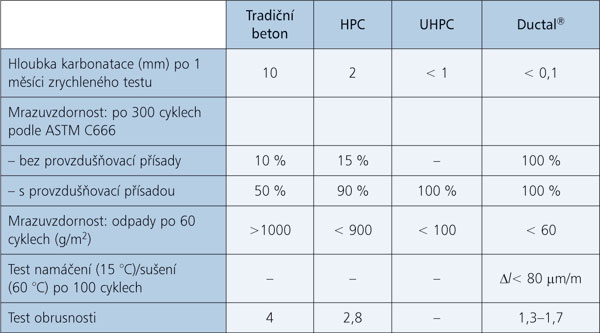

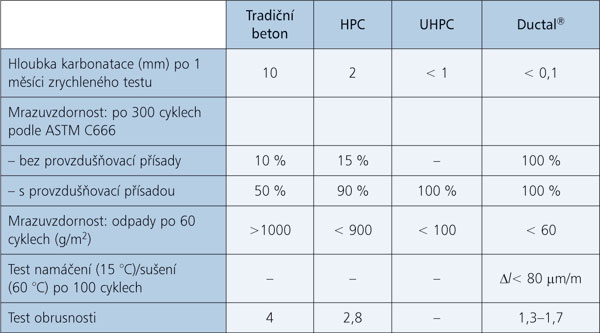

Kromě zvýšených pevností vykazují UHSC další charakteristické rysy, které činí tento materiál velmi atraktivní pro použití v řadě aplikací, zejména pro jeho trvanlivost. Díky hutné cementové matrici, nízké a nepropojené pórovité struktuře dosahují velmi nízké propustnosti. Počítá se se zanedbatelnou karbonatací povrchů nebo propustností chloridů, resp. sulfátů a také s vysokou odolností proti kyselinám. Mají vynikající výsledky z hlediska mrazuvzdornosti, což je také připsáno hutné matrici, která je ideální pro prakticky jakékoliv klimatické podmínky. Kvůli trvanlivosti a nízké propustnosti existuje předpoklad delší životnosti než u konvenčně vyztužených betonových konstrukcí. Tyto betony jsou navrženy tak, aby dokázaly vzdorovat škodlivým účinkům prostředí, a tím ušetřit prostředky na údržbu v průběhu životnosti projektu. V tab. 2 je uvedeno porovnání mrazuvzdornosti vybraných typů betonů. [6]

Tab. 1: Vlastnosti čerstvého UHSC [3]

Reaktivní práškové kompozity – RPC

Materiál RPC dosahuje pevností v tlaku až 350 N/mm2. Špičkové fyzikálně-mechanické vlastnosti RPC jsou dosaženy [7]:

- vyloučením hrubého kameniva z kompozice; jsou používány pouze velmi jemné částice plniva jako velmi jemný písek, drcený křemen, čedič či korund, všechny s velikostí částic mezi 0,02 až 300 µm,

- optimální velikostí zrn plniva a plynulé křivky zrnitosti i v této velmi úzké granulometrii pro dosažení homogenní směsi,

- přidáním ocelových mikrovláken a organických vláken (až 8 % objemu),

- použitím superplastifikátorů ke snížení vodního součinitele (obvykle méně než 0,2) při zajištění zlepšené reologie směsi,

- použitím aktivních mikropříměsí, jako jsou například křemičité úlety, domílané vysokopecní strusky či el. popílky.

Velmi důležitá je zejména nízká mezerovitost, jež zabezpečuje vynikající trvanlivost. Obecně jsou používány bez jakékoliv vložené klasické výztuže. Vysoce pevnostní ocelová vlákna vložená do matrice totiž odolávají sekundárním tahovým napětím.

Tab. 2: Porovnání mrazuvzdornosti vybraných typů betonů [6]

Ductal® je vysoce hodnotný materiál s jedinečnou kombinací kvalitních mechanických vlastností, jako jsou pevnost a kujnost, trvanlivosti a zvýšené estetiky konstrukcí. Ductal® je RPC sestávající z cementu, písku, mikrosiliky, křemenné moučky, superplastifikátoru, vody a volitelného množství kovových nebo organických vláken. Obsah 2 % kovových vláken představuje 50 milionů vláken na metr kubický. Tato směs je smíchána s vodou a uložena do forem tak, aby ve výsledku vznikl ztvrdlý beton o pevnostech v tlaku kolem 150 až 200 N/mm2. Ocelová vlákna sloužící jako výztuha matrice jsou zpracována do specifického tvaru pro dosažení ideálního spojení s matricí. Vlákna posilují ztvrdlou matrici a chrání ji před praskáním v době tvrdnutí. Čerstvá směs vykazuje extrémně dobrou tekutost, která je dosažena součinností smíchaných jemných práškových podílů a účinnou superplastifikační přísadou silně redukující vodu.

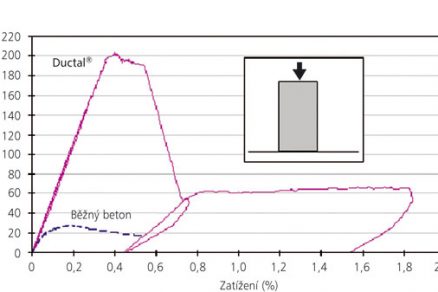

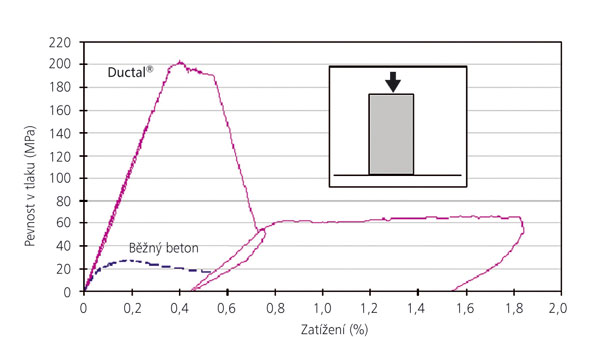

Vlastnosti vysokopevnostního betonu se projevují zejména během zatížení tlakem s odporem 4- až 8krát vyšším než u tradičních betonů (obr. 5 a 6). Průběh chování během zatížení je téměř lineární až k maximálnímu namáhání a ani pak nedochází k žádnému porušení materiálu.

Obr. 5: Porovnání pevností v tlaku v závislosti na zatěžování běžného betonu a RPC kompozitu Ductal® [6]

Obr. 6: Porovnání běžného betonu a RPC kompozitu Ductal® během ohybového zatěžování [6]

RPC je navržen tak, aby jeho vlastnosti v nejvyšší možné míře odpovídaly nárokům, které klade současná architektura. Navíc respektuje celou škálu použitelnosti – tento produkt je vhodný pro použití občanské či bytové výstavbě, ale i v dopravních stavbách (například mosty a lávky, kotevní desky a čistírny odpadních vod) atd. Sortiment výrobce Ductal zahrnuje kompozity obsahující kovová vlákna pro vysoké mechanické zatížení nebo materiál stejných mechanických vlastností a vynikající ohnivzdornost s obsahem speciálních organických vláken [6].

Závěr

Typické charakteristiky ultra vysokopevnostních a reaktivních práškových betonů představují vysoký potenciál těchto kompozitních materiálů. Jejich využití je vhodné především v občanské zástavbě, a to zejména u výškových staveb, ale stejně tak pro pozemní konstrukce u mostních konstrukcí, lávek pro pěší, letištních ploch a podobně. Aplikace těchto materiálů umožňuje odvážnější architektonické řešení betonových konstrukcí. Dalšími výhodami jsou odlehčení konstrukcí, úspora surovin a dopravy. Počáteční vyšší ekonomická náročnost se tak následně vyrovnává zmíněnými výhodami spojenými s vynikající trvanlivostí konstrukcí zaručující jejich vysokou životnost.

Tento příspěvek byl realizován za finanční podpory z prostředků státního rozpočtu prostřednictvím Ministerstva průmyslu a obchodu, projekt FR – TI1/387 s názvem: Vývoj vysokopevnostních nosných kompozitních konstrukcí pro stavby na bázi epoxidových kompozitních profilů spřažených vysokopevnostním betonem.

Literatura

[1] MATTE, V. – MORANVILLE, M. – ADENOT, F. – RICHET, C. – TORRENTI, J. M.: Simulated Microstructure and Transport Properties of Ultra-High Performance Cement-Based Materials. www.sciencedirect.com

[2] KATAGIRI, M. – MAEHORI, S. – ONO, T. – SHIMOYAMA, Y. – TANAKA, Y.: Physical Properties and Durability of Reactive Powder Composite Material Ductal®. In: Proceedings of the first fib Congress 2002, Osaka.

[3] SUGAMATA, T. – SUGIYAMA, T. – OKAZAWA, S.: Study on the Fresh and Hardened Properties of Concrete Containing Superplasticizers for Ultra High-Strength Concrete. In: Proceedings of the first fib Congress 2002, Osaka.

[4] LE, T. T. Ultra high performance fibre reinforced concrete (UHPFRC). Dostupný z: http://pcwww.liv.ac.uk/~lethanh/documents/RPC.htm

[5] BEHLOUL, M. – CHANCILLARD, G. – CASANOVA, P. – ORANGE, G.: Fire Resistance of Ductal® Ultra High Performance Concrete. In: Proceedings of the first fib Congress 2002, Osaka.

[6] www.ductal-lafarge.com

[7] Reactive-Powder Concrete (RPC). Cement Association of Canada, Emerging Technologies. www.cement.ca

Autor: doc. Ing. Rudolf Hela, CSc., Ing. Klára Křížová

Foto a obrázky: Lafarge photo library a archiv autorů

Autoři působí v Ústavu technologie stavebních hmot a dílců Fakulty stavební Vysokého učení technického v Brně.

Článekbyl uveřejněn v časopisu ASB.