Spalování biomasy a výroba elektrické energie v systému ORC

Na konci roku 2010 zvítězila společnost Alpine-energie CZ ve výběrovém řízení na generálního projektanta a dodavatele stavby ORC SECA – Výstavba kogeneračního zdroje pro výrobu tepla a elektrické energie z biomasy. Investorem byla společnost Serafin Campestrini, s. r. o., výrobce palubek, plovoucích podlah a dalších výrobků ze dřeva, jejíž česká pobočka sídlí v Borohrádku ve východních Čechách. Projekt byl částečně dotován z Operačního programu Ekoenergie z Evropského fondu pro regionální rozvoj prostřednictvím Ministerstva průmyslu a obchodu. Projekt koncipovaný jako design and built byl příležitostí vyprojektovat a zrealizovat zajímavou stavbu podporující filozofii ekologické výroby tepla a elektrické energie.

Projekt ORC SECA – Výstavba kogeneračního zdroje pro výrobu tepla a elektrické energie z biomasy (dále jen ORC SECA) byl výstavbou na zelené louce v sousedství stávajícího dřevozpracujícího areálu SECA. Účastnilo se ho asi dvacet hlavních subdodavatelů stavebních komponentů a celků čtyřicet hlavních subdodavatelů technických a technologických komponentů a zařízení. Přípravu a realizaci této akce vyvolala potřeba investora rekonstruovat stávající dosluhující zdroje tepla. Požadavek na minimalizaci vlivů výstavby na stávající provoz a vlastnictví pozemku sousedícího s výrobním areálem byly předpoklady pro výstavbu areálu nového.| Projekt: ORC SECA Borohrádek Investor: Serafin Campestrini, s. r. o. Generální dodavatel a projektant: Alpine-energie Česko, spol. s r. o. Technický dozor investora: GEC, Green Energy Consulting, s. r. o. Dodavatel kotle: Kohlbach, Rakousko Dodavatel turbogenerátoru: Turboden, Itálie Investiční náklady: 190 mil. Kč Doba výstavby: 13 měsíců Realizační tým Alpine-energie CZ: Ing. Pavel Samec – hlavní vedoucí projektu, Ing. Miroslav Fuksa – vedoucí stavební části, Vlastimil Hrubý – stavbyvedoucí TZB, Radek Černý – stavbyvedoucí části Elektro a MaR, Ing. Karel Kozel – hlavní projektant |

Vedle objektu kotelny a výrobny elektrické energie byly součástí projektu sklady dřevní hmoty, retenční a požární nádrže, objekt sušení, trafostanice, váha a systém obslužných komunikací a zpevněných ploch. Z inženýrských sítí byl realizován teplovod ke stávajícímu areálu a sušičce, přípojka vysokého napětí ke stávajícímu odpínači na vedení ČEZ, telefonní a vodovodní přípojka a odvod dešťových a splaškových vod.

Vedle objektu kotelny a výrobny elektrické energie byly součástí projektu sklady dřevní hmoty, retenční a požární nádrže, objekt sušení, trafostanice, váha a systém obslužných komunikací a zpevněných ploch. Z inženýrských sítí byl realizován teplovod ke stávajícímu areálu a sušičce, přípojka vysokého napětí ke stávajícímu odpínači na vedení ČEZ, telefonní a vodovodní přípojka a odvod dešťových a splaškových vod.

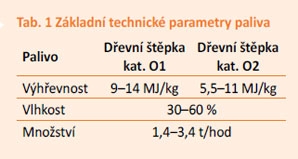

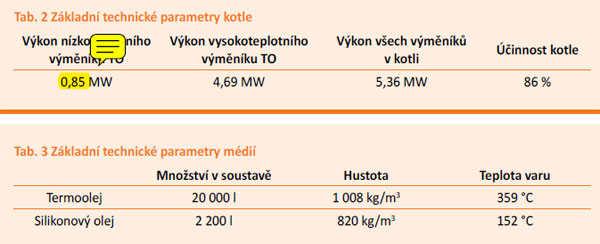

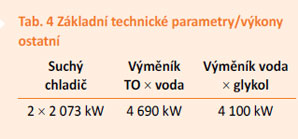

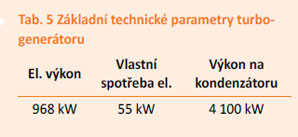

Nejvýznamnějšími technologickými zařízeními byla dodávka kotelny v rozsahu dopravníku paliva, kotle se systémem termoolejových (TO) výměníků, distribuce spalovacího vzduchu, odvodu spalin, komína a popelového hospodářství. Výrobu elektrické energie zajišťuje turbogenerátor pracující na bázi ORC (organický Rankinův cyklus). Palivem je dřevní štěpka jako směs kategorie O1 a O2. Stavba byla zahájena v dubnu roku 2011 a dokončena v dubnu roku 2012. Základní technické parametry paliva, kotle, médií, výměníků a turbogenerátoru jsou uvedeny v tab. 1 až 5.

|

|

Stavební část – popis hlavních objektů

Stavební část – popis hlavních objektů

V objektu kotelny s půdorysnými rozměry 29,50 x 19,10 m a výškou 14,55 m je umístěno několik provozních částí: vlastní kotelna, část ORC, velín, kancelář a provozní zázemí. Objekt je založen na pilotách, spodní stavba je z vodotěsného vodostavebného betonu. Nosná konstrukce je tvořena železobetonovými sloupy, průvlaky a ztužujícími stěnami. Obvodový plášť tvoří ve spodní části panely, v horní části trapézový plech s minerální izolací. Nosnou konstrukci pultové střechy tvoří ocelové vazníky, střešní plášť je z trapézových plechů.

Zastřešenou skládku tvoří jednolodní hala o půdorysných rozměrech 33,0 x 16,0 m a výšky 9,70 m. Konstrukčně je řešena jako prefabrikovaný skelet s pultovou střechou s prefabrikovanými vazníky a plechovou krytinou. Tři obvodové stěny jsou tvořeny palisádami z dřevěných trámů na nízké betonové podezdívce.

Technologická část – základní principy funkce zařízení

Celý provoz zařízení s výjimkou dávkování paliva do zásobníku funguje v celoročním provozu automaticky. Chod zařízení je dozorován v průběhu směny jedním kvalifikovaným pracovníkem.

Kotelna

Neupravená biomasa je skladována v krytém skladu poblíž palivového zásobníku. Zásobník s posuvnou podlahou je dimenzován na 24hodinovou zásobu, palivo je přepravováno kolovým nakladačem provozovaným dle potřeby ve dne. Z posuvné podlahy je palivo automaticky dávkováno přepravníkem do palivového prostoru topeniště kotle. Spodní část vyšamotovaného topeniště tvoří hydraulicky posuvný rošt, kde se palivo nejdříve vysuší, odplyní a postupně shoří. Maximální teplota v topeništi je 950 °C. Hoření je podporováno předehřívaným primárním vzduchem vháněným pod rošt a dále optimalizováno sekundárním a cirkulačním vzduchem přiváděným do různých zón topeniště. Množství vzduchu je řízeno v závislosti na teplotě a tlaku v topeništi a hodnotách CO a O2 frekvenčními měniči na ventilátorech. Kotel za topeništěm se skládá z odděleného sálavého a konvekčního dílu se systémem výměníků s termoolejem (vysokoteplotní výměník 312/252 °C, nízkoteplotní 252/130 °C). Spaliny jsou po předání tepla a dočištění v mechanickém odlučovači popílku hnány spalinovým ventilátorem přes tlumič hluku do komína. Výstupní teplota spalin je asi 120 °C. Popel z topeniště a kotlové části je veden popelovým dopravníkem z podkotlí prostřednictvím šikmého řetězového dopravníku do venkovního kontejneru. Popílek z odlučovače je dopravován do samostatného kontejneru.

Turbogenerátor – proces ORC

Turbogenerátor – proces ORC

Teplo odebrané kotli je prostřednictvím termooleje s vysokou teplotou varu předáváno do výměníku TO – silikonový olej, který je již součástí zařízení turbogenerátoru. Pracovním médiem je silikonový olej, který se odpařuje při nízkých teplotách a tlacích. Olej se odpařuje ve výparníku, kde dochází ke změně skupenství, pára expanduje a v okruhu turbíny vyvolá mechanickou práci, která je prostřednictvím generátoru využita na výrobu elektrické energie. Horká pára je vedena přes regenerátor a kondenzátor, kde se uvolněné teplo předává do okruhu teplé vody 90/70 °C. Ochlazený silikonový olej je čerpadlem osazeným v suterénu stlačen, po předehřátí opět mění své skupenství ve výparníku a celý cyklus se opakuje.

Distribuce tepla

Teplo získané z procesu ORC je odváděno teplovodem o teplotním spádu 90/70 °C do stávajícího závodu, kde je využíváno pro vytápění a technologickou potřebu. Dále je podzemním teplovodem vedeno do výměníků sušičky v objektu sušení. Nespotřebované teplo je mařeno v suchých chladičích osazených na střeše ORC. Suchým chladičům je teplo ve venkovním prostředí předáváno prostřednictvím glykolového okruhu. Při výpadku ORC je možné provozovat kotel samostatně přes výměník TO – voda.

Distribuce elektrické energie

Elektrická energie vyrobená v generátoru v napěťové hladině 230/400 V je v rozvodně vedena do jednotlivých spotřebitelských větví nového závodu. Nespotřebované přebytky jsou v trafostanici transformovány na vysoké napětí 35 kV a přípojkou vn napojeny do stávající rozvodné sítě ČEZ. Za vyrobenou elektrickou energii kromě té, která je spotřebována pro technologické účely, si výrobce účtuje zelený bonus a nespotřebované přebytky prodává přes prodejce do distribuční sítě.

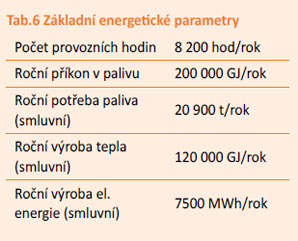

Základní energetické údaje

Základní energetické údaje

Výchozím smluvním parametrem je 8 200 provozních hodin/rok. Na tuto hodnotu jsou počítány základní energetické parametry uvedené v tab. 6.

Zajímavosti a specifika projektu

Již na počátku stavby jsme řešili problém vysoké hladiny spodní vody a geologického podloží. Kotelna byla podle původní projektové dokumentace umístěna na hranici staveniště, které bezprostředně sousedilo s rybníkem. Z dodatečných hydrogeologických průzkumů vyplynula nutnost přeprojektovat dispozici celého areálu a objekt kotelny osadit do míst s vhodnějšími základovými parametry. Stejně tak část teplovodu původně projektovaného jako předizolované potrubí v zemi byla částečně nově vedena nad zemí.

Neočekávaný problém nastal při zpracování koncepce bezpečnostního řešení kotelny. Zde bylo zkonstatováno nedostatečné množství požadované vody pro havarijní chlazení ve stávající vodovodní síti.

Řešením bylo vybudování nádrží na chladicí vodu s čerpadly napájenými z dodatečně osazeného náhradního zdroje elektrické energie.

Dalším stěžejním problémem bylo dodržet legislativou předepsané hladiny akustických tlaků v místech stanovených hygienikem. Tomuto požadavku bylo přizpůsobeno jak stavební řešení (obvodový plášť i výplně otvorů s požadovanými parametry neprůzvučnosti), tak parametry technologických zařízení. Po dodatečném osazení dalšího tlumiče před komínové těleso jsme v našem projektu nakonec dosáhli parametrů splňujících normové požadavky s dostatečnou rezervou.

Napjaté termíny

I přes skutečné zahájení stavby začátkem dubna 2011 jsme měli společně s investorem úkol zařízení zprovoznit do konce roku 2011 tak, aby byly splněny předpokládané ekonomické parametry garantované pro ten rok.

- termín předání staveniště – 23. 3. 2011,

- termín zahájení stavby – 6. 4. 2011,

- termín prvního zatopení v kotli – 18. 11. 2011,

- termín prvních provozních zkoušek turbíny – 5. 12. 2011

Doba mezi zahájením stavby a prvním zatopením v kotli tedy činila 227 dní.

Obr. 4 Krytý a nekrytý sklad paliva.

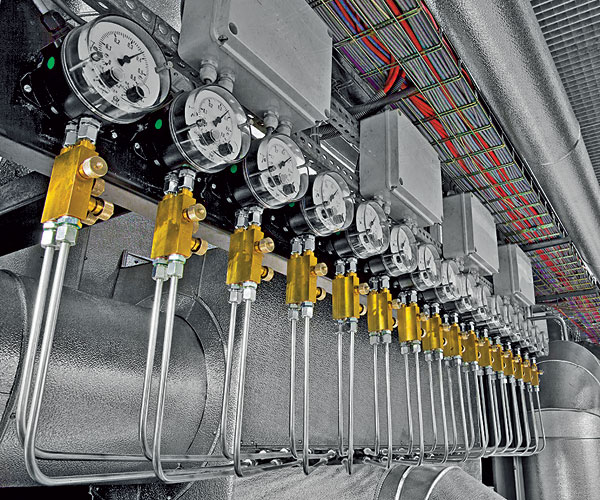

Obr. 5 Kotelna – soustava kontrolních manometrů termoolejových výměníků kotle.

Obr. 6 Kotelna – pohled na kotel a rozvody termooleje a vody.

Poznatky z realizace a půlročního provozu

V průběhu výstavby i půlročního provozu celého zařízení jsme získali řadu nových poznatků a zkušeností. Předpokladem pro zdárnou realizaci je již v praxi osvědčené projektové řešení a trvalé a kompetentní dozory, jak autorské, tak technické. Důležitým prvkem byla permanentní komunikace s objednatelem, obzvláště v případě, kdy byla projektová dokumentace tvořena tzv. za pochodu a na rychlosti schvalovacích procesů závisela i rychlost postupu výstavby. Účinnou pomůckou pro časovou koordinaci vlastních prací a subdodávek a řízení celého projektu byl program MS Project. V době vrcholení všech aktivit podmiňujících zdárné uvádění do provozu jsme ocenili plné nasazení většiny našich subdodavatelů a odnesli si poznatky, jak příště koordinovat realizační tým s ještě větším efektem.

V otázce technických řešení jsme byli rovněž v mnohém poučeni, například v problematice větrání kotelny a místnosti ORC, regulace teploty vody v teplovodním okruhu, řešení protihlukových opatření, používání speciálních tepelných izolací, v problematice výpočtu a realizace pružných závěsů a kluzných uložení potrubí s termoolejem a podobně.

Prvním důležitým poznatkem provozu je skutečnost, že jsou plněny předpokládané provozní parametry a zařízení je provozováno bez zásadních problémů. I přes plnou automatizaci celého zařízení je podmínkou kvalifikovaná obsluha se zájmem o věc, a to je v případě tohoto projektu splněno. Stejně důležité bylo potvrzení správnosti předpokladů finančních příjmů z provozu takového zařízení, a tím návratnosti celé investice.

Závěr

Zařízení spalujících dřevní štěpku a vyrábějících elektrickou energie na bázi ORC není v ČR mnoho. Vedle Trhových Svin a Žatce byl projekt ORC SECA třetí v pořadí.

Z dosažených výsledků a obdobných realizací v zahraničí vyplývá, že pro zdroje tepla v rozsahu od 3 do 10 MW a výroben elektrické energie přibližně od 500 kW do 2 MW je systém ORC vysoce účinný, provozně spolehlivý a splňuje v současné době dva základní požadavky – ekologické spalování biomasy a ekonomičnost provozu včetně návratnosti investice. Hospodárnost provozu zvyšuje navíc maximalizace výroby elektrické energie pro netechnologickou spotřebu, minimalizace vlastní spotřeby elektřiny a pokud možno maximální využití vyprodukovaného tepla za nepřetržitého provozu celého zařízení.

Ing. Pavel Samec

Foto: Alpine-energie

Autor je technický ředitel společnosti Alpine–energie Česko, spol. s r. o., a manažer projektu.

Článek byl uveřejněn v časopisu TZB HAUSTECHNIK.