Katodová ochrana železobetonových konstrukcí

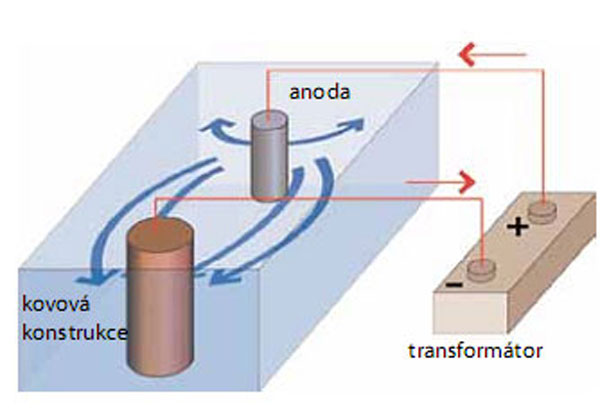

Katodová ochrana je technika založená na elektrochemickém principu ochrany kovových konstrukcí proti korozi nebo ochrany kovových konstrukcí vystavených agresivnímu prostředí, které vzniká působením koroze.

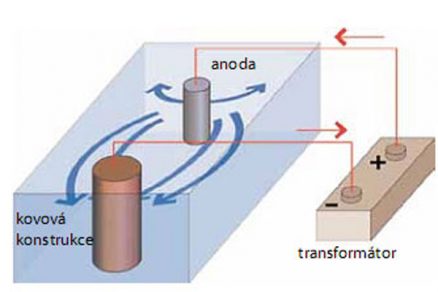

Mezi elektrodami nazývanými anody a kovem nazvaným katoda, který vyžaduje ochranu, jednosměrně proudí elektřina. Výsledkem je snížení elektrického potenciálu kovového prvku, čímž se snižuje rychlost koroze. Katodová metoda (obr. 1) může být uplatněna ve dvou různých případech:- koroze kovových prvků už začala – katodovou ochranou lze snížit stupeň koroze až do úplného zastavení,

- koroze v kovových prvcích ještě nezačala – v tomto případě jde o preventivní katodovou ochranu, kterou se zabraňuje vzniku korozivních účinků.

Katodovou ochranu je možné realizovat dvěma způsoby:

- vnějším zdrojem elektrického proudu,

- galvanickou anodou.

Katodová ochrana vnějším zdrojem proudu

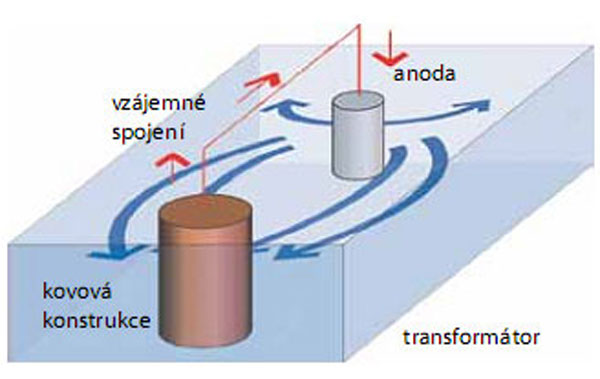

Je založena na funkci transformátoru umístěného mimo chráněnou konstrukci, který vyrábí požadovaný elektrický proud. Kladný pól se připojí na anodu, která je obvykle nerozpustná (jako například nízkouhlíková ocel, grafit či aktivní titan), zatímco záporný pól se připojí k příslušnému kovovému prvku, který vyžaduje ochranu (obr. 2).

|

|

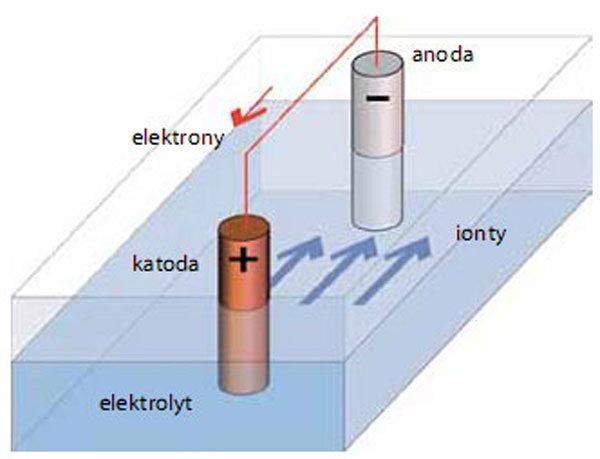

| Obr. 2 Katodová ochrana vnějším zdrojem proudu | Obr. 3 Katodová ochrana galvanickou anodou |

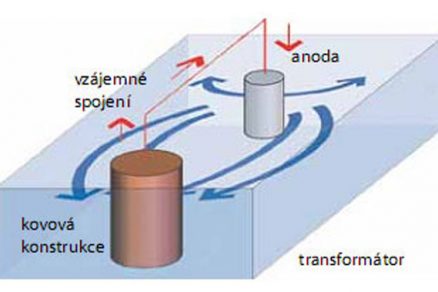

Katodová ochrana galvanickou anodou

Katodová ochrana galvanickou anodou

Její hlavní výhodou je, že nevyžaduje žádný vnější zdroj energie. Jsou-li vzájemně propojeny dva rozdílné kovové prvky a uloženy do vhodného elektrolytu, bude kov se značným záporným elektrickým potenciálem oxidovat a chránit kov s nejnižším záporným potenciálem. Je-li elektrolytem mořská voda nebo beton, používají se k ochraně oceli obecně nejčastěji hliník nebo zinek. Na ochranu konstrukcí uložených v zemi nebo ve vodě se používá hořčík a na ochranu konstrukcí ze slitiny mědi a nerezové oceli zase železo (obr. 3).

Koroze

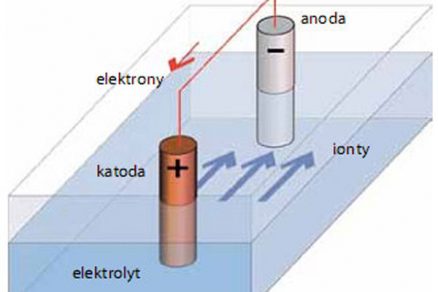

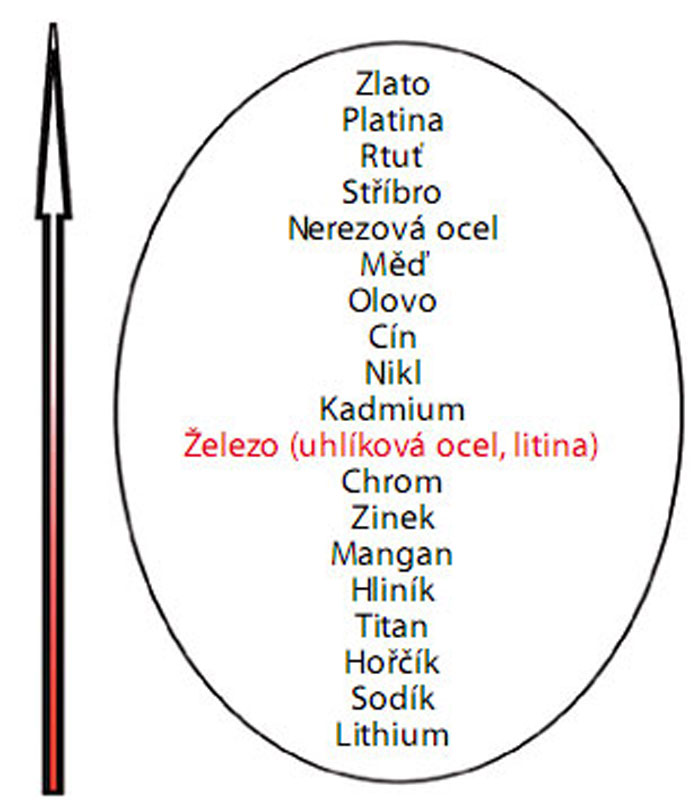

Kovy můžeme třídit podle jejich zušlechtění (obr. 4). Vyšší míra zušlechtění kovů způsobuje těžší uvolňování elektronů, což vede k povrchové oxidaci (nerezavění).

V závislosti na použitém materiálu (obr. 5) je potom způsob fungování galvanických článků nebo baterií lépe pochopitelný.

Elektrický obvod se vytváří mezi dvěma vzájemně propojenými různými kovy v elektrolytu. Kov vyžadující ochranu se spojí s méně zušlechtěným kovovým prvkem vykazujícím nižší elektrický potenciál, který se automaticky stává galvanickou anodou uvolňující katody z konstrukce napadené korozí. V průběhu času se galvanická anoda postupně spotřebuje. Běžně se tato metoda využívá například i k ochraně kovových trupů lodí.

|

|

| Obr. 5 Zjednodušené schéma uložení galvanického článku v elektrolytu | Obr. 6 Stupeň koroze na betonové konstrukci vlivem času |

Katodová ochrana železobetonových konstrukcí

V agresivním prostředí životnost železobetonových konstrukcí ve vysoké míře závisí na korodování oceli. U nových typů betonu nebo betonu bez kontaminace je charakteristická hodnota pH > 11,5. U této hodnoty se na povrchu oceli vytváří tenký oxidový povlak, který ji chrání proti korozi. Tento stav se nazývá též pasivace. V průběhu let však může beton ztrácet alkalitu, tedy schopnost chránit ocelovou výztuž. Obvykle je to způsobeno:

- karbonatací – oxid uhličitý z atmosféry penetruje do betonu a snižuje hodnotu pH z hodnoty 13 asi na hodnotu 9; při této hodnotě pH se může rozpadávat oxidový povlak na výztužné oceli, takže se ocel stává pasivní,

- chloridy – stejně jako CO2 i chloridy mají tendenci penetrovat do betonového povrchu a vyvolávat lokální porušení v povlakové vrstvě na výztužné oceli;

- vlivem bludných proudů – pasivní povlak může být narušován i v anodovém prostředí, v němž vzniká elektrický proud.

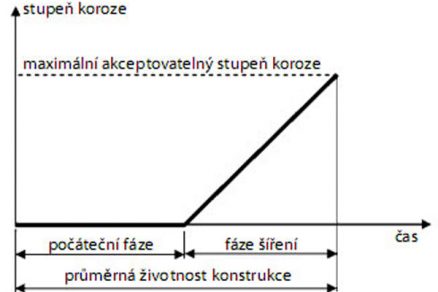

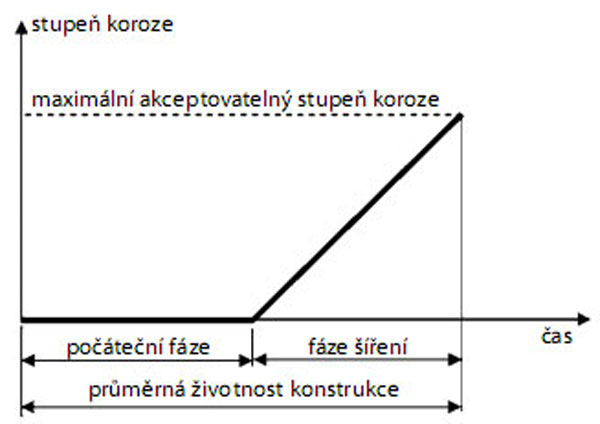

Stupeň koroze na betonové konstrukci vlivem času (obr. 6) můžeme rozdělit na dvě samostatné fáze:

Stupeň koroze na betonové konstrukci vlivem času (obr. 6) můžeme rozdělit na dvě samostatné fáze:

- počáteční fáze – doba potřebná k rozšíření znečišťujících látek uvnitř betonu,

- fáze šíření – navazuje na počáteční fázi a pokračuje až do maximálně akceptovatelné úrovně dosažené koroze.

Koroze vlivem karbonatace

Samotná přítomnost oxidu uhličitého v betonové konstrukci nezpůsobuje žádný problém a nemá negativní vliv na mechanické vlastnosti betonů. Stává se nepřijatelnou až v momentě, když zasáhne ocelovou výztuž a začíná narušovat její pasivní povlak. I z tohoto důvodu koroze vlivem karbonatace (obr. 7) závisí na:

- výskytu oxidu uhličitého v atmosféře, který se pohybuje v rozpětí od 0,04 % (v provinčních lokalitách) až po 0,2 % (ve městech);

- tloušťce betonu – u silnějšího betonu potřebuje oxid uhličitý delší dobu na prostup až k výztužné oceli;

- vlastnostech betonu, mezi které patří vodní součinitel, poréznost, trhliny a podobně;

- relativní vlhkosti vzduchu: korozi způsobuje kontakt kyslíku a vlhkosti s výztužnou ocelí, nejkritičtějším prostředím pro karbonataci železobetonových konstrukcí jsou místa, na nichž relativní vlhkost vzduchu dosahuje asi 60 až 70 %.

–>–>

Koroze vlivem chloridů

Koroze vlivem chloridů

Korozi vyvolanou působením chloridů (obr. 8) lze pozorovat na vyztužených betonových konstrukcích nacházejících se v mořském prostředí nebo na stavbách cest, které jsou vystaveny působení poměrně velkého množství posypových solí používaných v zimním období. V momentě dosažení maximální hranice koncentrace chloridů a v místě styku oceli s betonem narušuje pasivní povlak. Spouštěcím faktorem pro korozi je přítomná voda a kyslík. Místa, kde chloridy naruší pasivní povlak, slouží jako anody, zatím co místa, na nichž se účinek chloridů ještě neprojevil a koroze nedosáhla požadovaného stupně, zůstávají pasivní a fungují jako katody. Takto vyvolaná koroze se definuje jako takzvaná pitting koroze.

Doba potřebná k iniciování koroze vlivem přítomnosti chloridů závisí na:

- koncentraci chloridů na vnějším povrchu betonové konstrukce,

- vlastnostech cementové matrice,

- tloušťce betonové vrstvy,

- míře vlhkosti v betonu.

Elektrický potenciál koroze

V konstrukcích, které nejsou kontaminovány vnějšími činiteli, to znamená, že nejsou zkarbonatizovány nebo jsou bez obsahu chloridů, se cementová matrice v alkalickém prostředí kolem výztuže zachovává. Tím se nadále tvoří oxidový povlak na ocelové výztuži, díky němuž je výztužná ocel chráněná proti korozi. Hodnoty elektrického potenciálu těchto konstrukcí jsou v rozpětí od –0,150 až –0,200 V (SCE – hodnota elektrického potenciálu je vyjádřena použitím kalomelové elektrody jako referenční) do +0,200, podle míry vlhkosti betonu.

V konstrukcích, v nichž se v důsledku karbonatace hodnota pH snížila a porušil se pasivní povlak, nastává koroze. Hodnota elektrického potenciálu je v rozpětí od –0,150 až –0,300 V (SCE), a to v závislosti na stupni zjištěné vlhkosti.

V konstrukcích napadených chloridy je hodnota elektrického potenciálu výztužné oceli nižší než –0,300 V (SCE), a to v závislosti na vlhkosti a množství chloridů. V okamžiku začátku procesu napadení pokračuje, i když hodnoty elektrického potenciálu jsou nižší než hodnota stupně koroze. Tento jev je možné zastavit snížením elektrického potenciálu na hodnoty co nejzápornější (potenciál repasivace – závisí na obsahu chloridů, stupni pH a teplotě).

Galvanická katodová ochrana

Elektrochemické metody se používají k úplnému odstranění korozivních účinků nebo jako preventivní ochrana proti korozi. Základním principem je polarizování oceli použitím katod. Katodové ochrany, respektive prevence lze dosáhnout spojením výztužné oceli s galvanickými zinkovými anodami. Značně záporný potenciál anod chrání ocelovou výztuž a zabraňuje volné korozi. V konstrukcích se zvýšeným výskytem chloridů zvyšuje elektrický proud stupeň pH, takže nedochází k jejich styku s ocelovou výztuží. To podporuje formování pasivního povlaku na povrchu výztuže. Na druhé straně v konstrukcích kontaminovaných karbonatací se elektrickým proudem zvyšuje hodnota pH z 9 na 12 až 13, tedy na hodnoty, které způsobují přechod z aktivního stavu do pasivního.

Katodová ochrana se zakládá na principu nekorodování ocelové výztuže pod podmínkou, že její elektrický potenciál je nižší než elektrický potenciál koroze. Spojením dvou kovů (uhlíková ocel a zinek) se výztuž zachová v pasivním stavu, proto i navzdory přítomnosti chloridů nenastává koroze. U tohoto typu ochrany je třeba brát v úvahu požadovanou intenzitu elektrického proudu. V případě starých, poškozených konstrukcí musí být intenzita elektrického proudu na úrovni 5 až 20 mA/m2. Počáteční hodnota vzhledem k vysoké aktivitě oceli se musí pohybovat dokonce v rozpětí od 15 do 20 mA/m2. Po 6 až 12 hodinách po nainstalování je možné po dosažení pasivního stavu snížit intenzitu až na úroveň 4 až 5 mA/m2.

Pro zabezpečení preventivní ochrany nových konstrukcí stačí její hodnota na úrovni od 0,2 do 2 mA/m2. Výztuž se nachází v pasivním stavu, proto je požadavek na intenzitu elektrického proudu minimální.

Dodáváním malého množství elektrického proudu a zvětšováním elektrického pole lze ochrannými anodami dosáhnout dlouhodobé životnosti vyztužené betonové konstrukce. Zásadní výhodou galvanické katodové ochrany je schopnost regulace elektrického proudu podle skutečného požadavku na ochranu výztuže plynutím času.

Účinnost galvanické katodové ochrany poškozených konstrukcí

Teoretická spotřeba zinku na katodovou ochranu je přibližně 12 kg/(A . rok). Na základě tohoto údaje a požadavku na množství elektrického proudu v prvním roce 20 mA a v dalších letech přibližně 5 mA (druhý sloupec v tab. 1) lze vypočítat životnost použitého množství zinku na ochranu železobetonových konstrukcí poškozených korozí.

V prvním sloupci tab. 1 se uvádí čas anody v letech, ve třetím sloupci snižující se hmotnost zinku uplynutím času, ve čtvrtém sloupci roční úbytek z hmotnosti vypočítaný podle teoretické spotřeby zinku (12 kg/(A . rok)) a distribuovaného elektrického proudu. V prvním roce dosahuje úbytek hmotnosti hodnotu 220 g, v následujících letech se tato hodnota pohybuje na úrovni asi 60 g. Na základě těchto skutečností lze vypočítat, že 1 350 g zinku, použitého na galvanickou katodovou ochranu, se v průběhu 20 let kompletně spotřebuje.

Účinnost galvanické katodové ochrany nových konstrukcí

U galvanické katodové ochrany instalované na nových konstrukcích se předpokládá, že ocelová výztuž není napadená korozí. Je tedy vytvořeno alkalické prostředí, které dostatečně chrání povrch výztuže proti působení agresivních vlivů. Vysoká intenzita elektrického proudu není v tomto případě nevyhnutelná (vyžaduje se jen při pasivaci ocelové výztuže). Anody je třeba instalovat jen pro stálé udržování výztuže v pasivním stavu.

Na základě informací z tab. 2 můžeme vypočítat potřebné množství zinku pro prevenci konstrukce proti účinkům koroze při dodávání stálého proudu 1 mA (druhý sloupec). Roční úbytek z hmotnosti zinku vypočítaný podle teoretické spotřeby (12 kg/(A . rok)) a množství distribuovaného elektrického proudu (1 mA) je 12 g/rok. Na základě uvedených hodnot můžeme konstatovat, že při použití 460 g zinku na galvanickou katodovou ochranu bude výztuž chráněná po čtyřicet let – až do úplného spotřebování zinku.

Závěr

Předpokladem garance dlouhé životnosti všech konstrukcí je přesný a rozumný návrh železobetonových konstrukcí v souladu s:

- galvanickou a katodovou ochranou instalovanou na ocelové výztuži,

- ČSN EN 206-1: Beton. Část 1: Specifikace, vlastnosti, výroba a shoda,

- ČSN EN 1504-2: Výrobky a systémy pro ochranu a opravy betonových konstrukcí. Definice, požadavky, kontrola kvality a hodnocení shody. Část 2: Systémy pro povrchovou ochranu betonu.

Galvanická ochrana je jedním z fenoménů, který poskytuje ochranu a prevenci proti poškození betonů vlivem koroze během desítek let. Aplikace galvanických systémů je jednoduchá (není nutná žádná kabeláž ani vnější energetické zdroje). Jsou ve shodě s ČSN EN 12696: 2001: Katodická ochrana oceli v betonu. Jde o samočinně regulované systémy zabezpečující dlouhodobou ochranu, umožňující selektivní a cílené plánování zásahů na základě technických a ekonomických potřeb. Jejich podstatnou výhodou je, že během celé své životnosti nevyžadují žádnou údržbu.

TEXT: Ing. Stanislav Hošek

OBRÁZKY a FOTO: MAPEI SK

Autor je technickým manažerem firmy MAPEI SK, s. r. o.

Článek byl uveřejněn v časopisu Realizace staveb.