Zastřešení tenisové haly

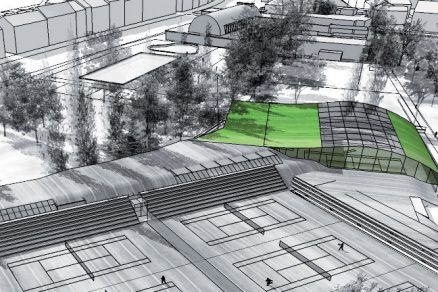

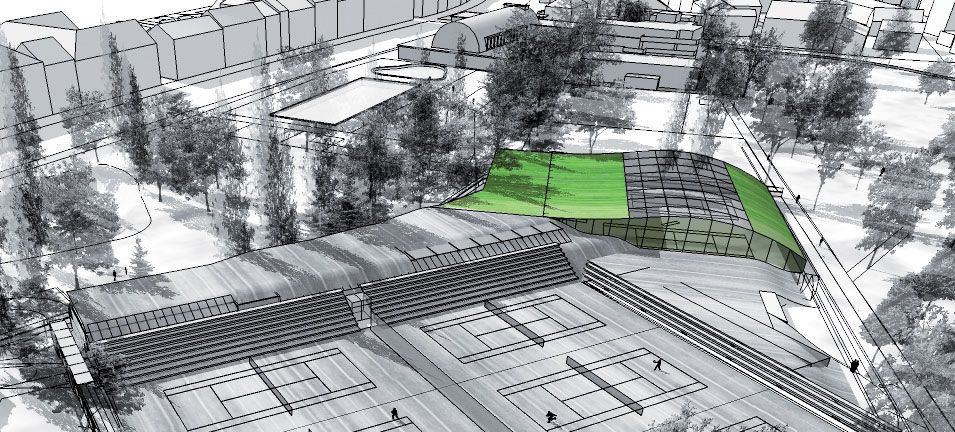

V centru Košic, v těsné blízkosti parku, vyrůstá sportovně relaxační komplex budov, jehož součástí je i zastřešení dvojice tenisových kurtů o půdorysných rozměrech 36 × 36 m. Spodní stavba kurtů je tvořena železobetonovou monolitickou konstrukcí, která je částečně zapuštěna do okolního terénu. Zastřešení tenisových kurtů bylo navrženo jako příhradová skořepina ve tvaru válcové klenby, která má vzepětí 5,7 m a rozpětí 36,9 m.

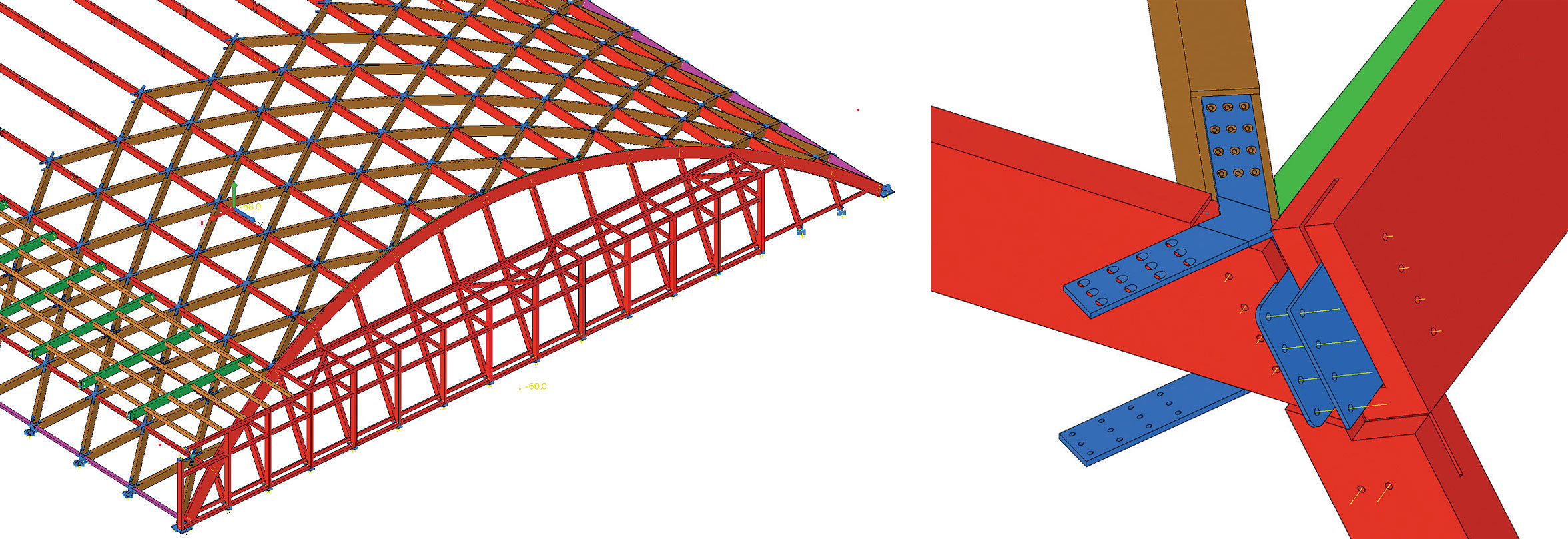

Základní síť je tvořena rovnostrannými trojúhelníky z přímých lepených dřevěných prvků o průřezu 140 × 400 mm a délce 3 m. Celkem bylo vylepeno 350 kusů diagonál a 2 postranní oblouky. Konstrukce byla navržena tak, aby bylo maximálně využito klenbového efektu, tedy hlavní namáhání v diagonálách bylo tlakové.

Obr. 1 Prvotní architektonická studie zastřešení tenisové haly.

Šestnáct tisíc vrutů

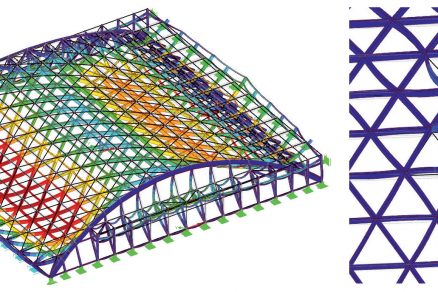

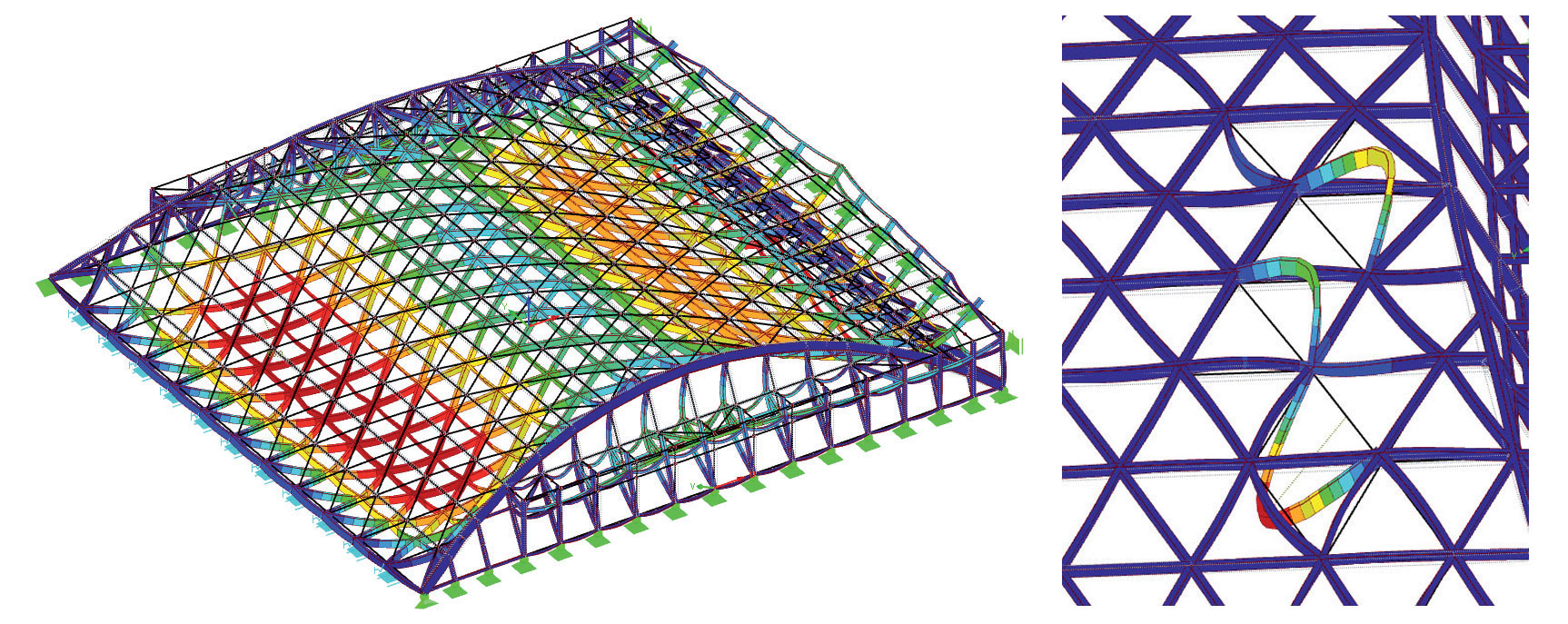

Při návrhu zastřešení bylo nutné vypořádat se s velkou hodnotou zatížení od střešního pláště, který byl navržen jako zelená střecha. Rovněž bylo nutné zohlednit pokles podpor vlivem málo únosného podloží. Prvním krokem bylo vytvoření přesného prostorového výpočtového modelu v některém z programů založených na metodě konečných prvků (FEM). Velikost vnitřních sil a napětí vycházela z nelineárního výpočtu podle teorie druhého řádu na prostorovém modelu se zavedením lokálních nelinearit pomocí počátečního zakřivení střednice. Na základě tohoto výpočetního modelu byly stanoveny konečné dimenze prvků, byla ověřena globální a lokální stabilita konstrukce a bylo také stanoveno nadvýšení konstrukce pro jednotlivé montážní stavy.

Obr. 2 Výsledky FEM modelu: a) globální deformace konstrukce; b) lokální ztráta stability konstrukce

Rozhodujícím faktorem se ukázalo zajištění prostorové stability konstrukce, kterou v tomto případě ovlivňovala zejména tuhost jednotlivých styčníků. Daná kritéria splňovaly pouze styčníky řešené jako polotuhé vrutové spoje s jasně definovanou tuhostí. Rotační a translační tuhost jednotlivých styčníků byla stanovena dle normových výpočetních postupů se zavedením okamžitého modulu prokluzu Kser určeného výrobcem. Výsledkem byl návrh styčníku, který jasně definoval velikost připojovaného prvku, počet a polohu vrutů. Celkový počet vrutů použitých ve styčnících se tak vyšplhal až na hodnotu 16 500 kusů.

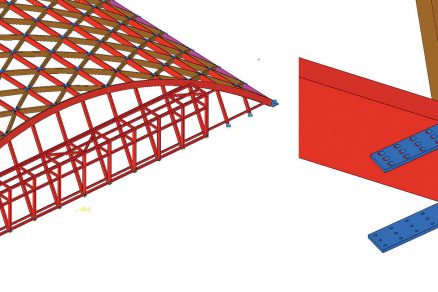

Obr. 3 Výstupy z 3D CAD modelování: a) prostorový model b) typický detail styčníku

Ve výpočetním modelu byly také zohledněny základní předpoklady statického chování konstrukce v návaznosti na spodní stavbu. Pokles a posun železobetonové konstrukce byl modelován pomocí pružných podpor se zavedením částečné účinnosti, tj. byl uvažován vodorovný posun 10 mm. Závěrem statické analýzy byl výstup (geometrie, dimenze, typy přípojů), který definoval počáteční vstupy pro realizační dokumentaci. Ta byla provedena pomocí 3D cad modelování a jejím výstupem pak byl elektronický formát pro strojní automatizované opracování lepených prvků a rovněž dílenská dokumentace pro ocelové svařované části (viz obr. 3).

Obr. 4 Montážní podepření oblouků pomocí lešeňových kostek

Montáž skořepiny

Před zahájením celé montáže bylo provedeno rozměření geodetem pro přesné umístění všech ocelových patek. V několika případech bylo nutné železobetonovou spodní stavbu upravit tak, aby byla dodržena správná výšková a půdorysná poloha kování. Nejdůležitějším aspektem při samotné montáži bylo zvolení správného pořadí postupného osazování jednotlivých elementů. Jako první byly vztyčeny krajní oblouky, které byly po dobu montáže podepřeny pomocnými kostkami z lešení vždy ve třech místech jednoho oblouku (viz obr. 4). Mezi oblouky se pak postupně vkládaly přímé prvky podepřené vždy ve třetinách délky a postupně bylo zahájeno vyplétání klenby pomocí diagonálních prvků (viz obr. 5).

Obr. 5 Postupná montáž hlavní nosné konstrukce

Montážní podepření bylo řešeno pomocí rektifikovatelných ocelových stojek. Montáž postupovala kontinuálně ze dvou protilehlých stran směrem k vrcholu. Po dokončení výpletu hlavní nosné konstrukce byly stojky postupně demontovány a započala příprava pro montáž záklopu. Postup provádění záklopu byl zvolen rovněž postupně ze dvou stran, z důvodu rovnoměrného zatížení a vyloučení nerovnoměrné deformace konstrukce (viz obr. 7). Výstavba probíhala přibližně dva měsíce.

Obr. 5 Postupná montáž hlavní nosné konstrukce

Obr. 7 Hotový záklop konstrukce

TEXT: VÁCLAV RÖDER, EVA VOLKOVÁ, JAN VALÍČEK

FOTO: TAROS NOVA

Článek byl uveřejněn v časopisu ASB.