Práce speciálního zakládání při stavbě tunelů s mělkým nadložím

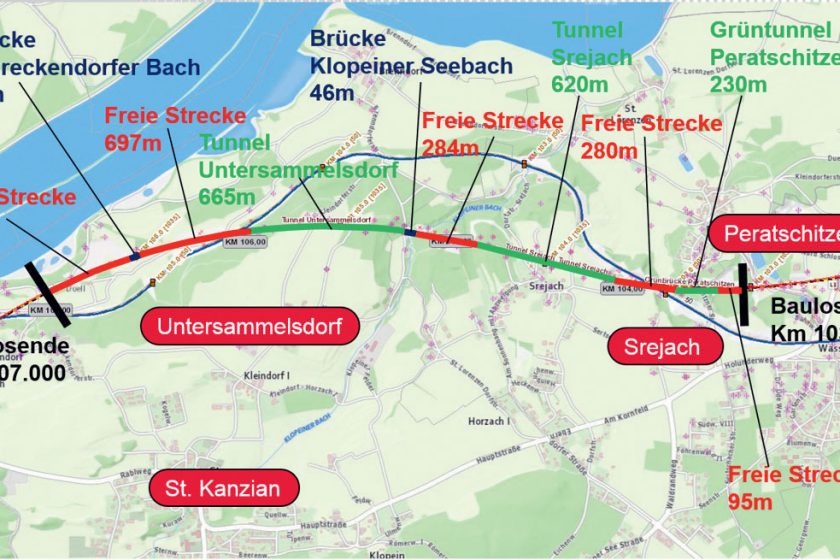

Tunely Strejach (délka 620 m) a Untersammelsdorf (délka 664 m) leží na nově budované železniční trati Koralmbahn, která je součástí baltsko-jaderského koridoru. Oba tunely s mělkým nadložím leží v měkkých jemnozrnných jezerních sedimentech s vysokou hladinou podzemní vody. Tunel Strejach je tunel hloubený pomocí „top-down“ metody pod ochranou stropní desky založené na svislých pilotových stěnách kombinovaných s tryskovou injektáží. Tunel Untersammelsdorf je ražen pod ochranou klenby z tryskové injektáže a pilotových stěn s velkou vzdáleností os pilot dotěsněných pomocí tryskové injektáže.

Technická náročnost během provádění spočívá především ve vysokých nárocích na přesnost pilotážních a injekčních prací a v obrovském rozsahu prací speciálního zakládání.

Tyto skutečnosti si vynutily řadu inovací především v oblasti zvýšení efektivity tryskové injektáže, kontroly kvality, monitoringu a dokumentace prováděných prací speciálního zakládání.

Cílem příspěvku je představení projektu a obeznámení čtenářů s inovacemi na poli speciálního zakládání, které přispívají ke zdárnému průběhu výstavby tunelů.

Železniční trať Koralmbahn

Železniční trať Koralmbahn, která je součástí baltsko-jaderského koridoru, představuje úsek délky 130 km, spojující města Graz a Klagenfurt. Jedná se o dvoukolejnou elektrifikovanou trať s návrhovou rychlostí 250 km/hod.

Hlavním prvkem tratě je bezesporu 32,9 km dlouhý Koralmtunnel, jehož výstavba započala již před léty. Na celém úseku trati bude umístěno dvanáct stanic. Plánovaný termín dokončení tratě je v roce 2023. Plánovaná nejvyšší kapacita tratě by měla dosahovat asi 250 vlaků za den [1].

Přepravní čas mezi městy Graz a Klagenfurt se díky nové trati zkrátí ze současných dvou hodin na pouhých 45 minut. Projekt Koralmbahn by společně s dobudováním železničního tunelu v oblasti Semmeringu měl přinést celkové zkrácení přepravní doby mezi Vídní a Klagenfurtem ze čtyř hodin na dvě hodiny a 40 minut.

Uvedené údaje jen dokládají důležitost tohoto projektu [1]. Mezi největší výzvy ražby obou tunelů patří komplikované geologické podmínky zapříčiněné kombinací jemnozrnných jezerních sedimentů, vysoké hladiny podzemní vody a nízkého nadloží obou tunelů.

Další výzvou je skutečnost, že se tunely nacházejí v ekologicky hodnotné oblasti (Klopeiner See, řeka Dráva), která je současně intenzivně turisticky využívána.

To přispělo k vysokým nárokům na stavbu plynoucích ze studie EIA, což se ve vztahu k pracím speciálního zakládání projevuje především v požadavcích na deponování zpětné suspenze z tryskové injektáže.

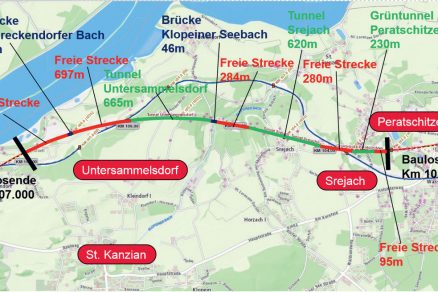

Geologie

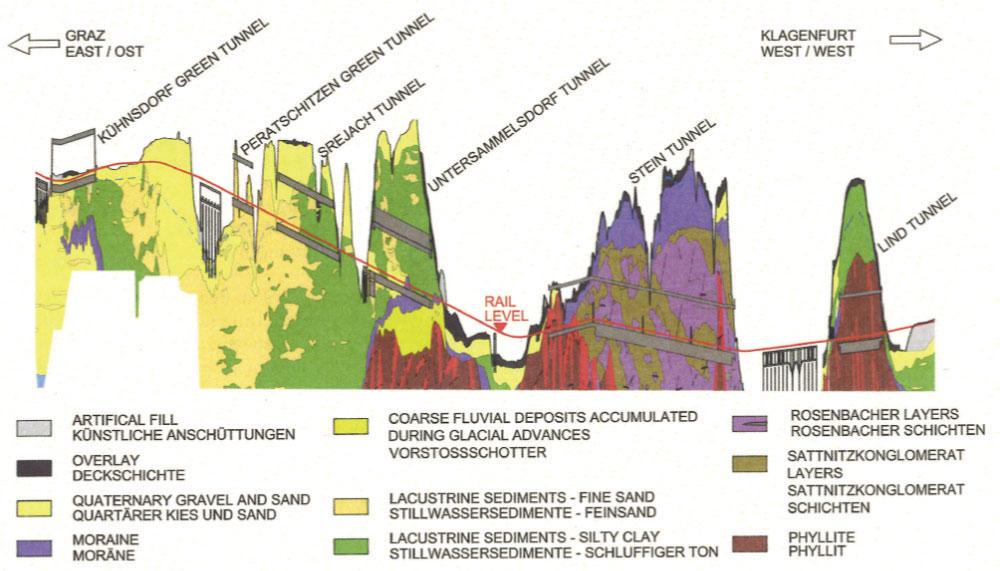

Zájmová oblast se nachází v Klagenfurtské pánvi, jejíž báze je tvořena prvohorními křemencovými fylity. Tyto jsou zpravidla překryty morénami, na kterých se usadily štěrkové terasy nebo jezerní sedimenty („Seeton“), které jsou pro tunely Strejach a Untersammelsdorf relevantní.

Jezerní sedimenty se dají rozdělit na ty, kde dominuje písková frakce, a ty, kde dominují prachovité částice.

Jemnozrnné písčité jezerní sedimenty vykazují v rámci staveniště ulehlé až velmi ulehlé uložení a velmi strmou křivku zrnitosti. Předpokládaná propustnost těchto sedimentů je 5,0 . 10-6 m/s až 5,0 . 10-4 m/s.

Jílovo-prachovité sedimenty vykazují střední až vysokou plasticitu a měkkou až tuhou konzistenci, přičemž v některých oblastech byly zastiženy i polohy kašovité konzistence. Předpokládaná propustnost činí 10-8 m/s až 10-7 m/s.

Jezerní sedimenty jsou překryty relativně tenkou vrstvou kvartérních štěrků o mocnosti několika metrů, ve kterých (případně na jejich bázi) se nachází hladina podzemní vody.

Kvartérní sedimenty tvoří vhodné podloží pracovních plošin pro provádění prací speciálního zakládání. Podélný geologický řez rozšířené oblasti je znázorněn na obr. 2. Příčné řezy jsou znázorněny na obr. 3 a 4.

Stručný popis tunelových objektů

Tunel Strejach

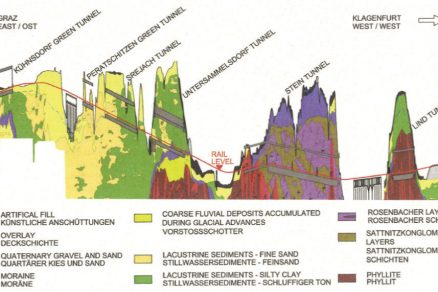

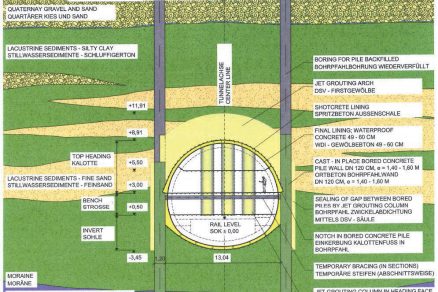

Východní část Tunelu Strejach leží v písčitých sedimentech, zatímco západní se nachází v jílovo-prachovitých jezerních sedimentech. Jezerní sedimenty dosahují hloubek alespoň 40 m, přičemž jejich báze nebyla v průzkumu zastižena. Na příčném řezu (obr. 3) jsou zobrazeny hlavní konstrukční prvky tunelu.

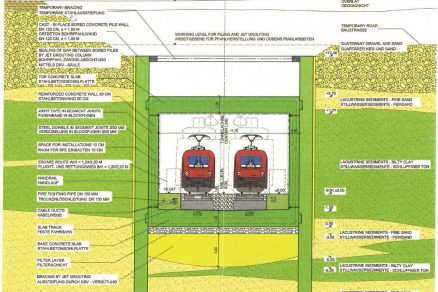

Hloubený tunel délky 620 m je budován „top-down“ metodou. V první fázi jsou z pracovní plošiny provedeny vrtané piloty ∅ 1,2, max. délek 22,5 m a s osovou vzdáleností 1,5 m.

Ze stejné pracovní plošiny je následovně prováděna trysková injektáž ∅ 0,8 m, kterou se zatěsní prostor mezi vrtanými pilotami tak, aby se zabránilo vtékání okolní zeminy do prostoru budoucí ražby. Současně je provedeno rozepření dna tunelu pomocí klenby z tryskové injektáže (T.I.). Maximální délka vrtů T.I. je 18 m.

Další fáze, které se již obejdou bez speciálního zakládání, pokračují dočasným rozepřením hlav pilot a dále vybudováním stropní desky (tl. 1,5 m) budoucího tunelu. Poté, pod ochranou stropní desky a klenby z tryskové injektáže (tl. 3 m), bude vyhlouben profil tunelu.

V další fázi probíhá betonáž základové desky (tl. 1,5 m) a vnitřních stěn tunelu (tl. 0,9 m). Projekt požaduje „nedokonalé“ pokrytí klenby jednotlivými sloupy T.I. o ∅ 1,5 m tak, aby vznikly netěsnosti mezi jednotlivými sloupy, které umožní uvolnění pórového tlaku pod klenbou.

V oblasti písčitých jezerních sedimentů počítá projekt se snížením hladiny podzemní vody vně tunelu na úroveň, která zaručí zvládnutelné přítoky podzemní vody přes klenbu tunelu během ražby. V oblasti prachovitých sedimentů by měly být přítoky natolik malé, že se snížením hladiny není uvažováno.

Tunel Untersammelsdorf

Tento tunel se nachází pouze v jílovo-prachovitých sedimentech. I přesto, že tunel leží pod hladinou podzemní vody, nepočítá se díky nízké propustnosti jílovo-prachovitých sedimentů s jejím snižováním.

V západní části tunelu se v oblasti dna a pod ním vyskytují únosné hrubozrnné sedimenty (moréna, štěrky, písky).

Maximální nadloží činí 33 m nad niveletou trati, proto byla pro tento tunel zvolena klasická ražba, která bude probíhat pod ochranou klenby z tryskové injektáže a pilotových stěn s velkou vzdáleností os pilot dotěsněných pomocí tryskové injektáže.

Úkolem klenby a pilotových stěn je zvýšení stability během ražby. Klenba o mocnosti 3 m je vyskládaná z pilířů T.I. o průměru 1,5 m rozmístěných v pravidelném trojúhelníkovém rastru. Provádění prací speciálního zakládání probíhá z mělkého předkopu, vyhloubeného nad trasou tunelu.

Délka pilot se pohybuje mezi 30 až 38 m. Piloty jsou plánovány s hluchým vrtáním. Volné délky budou zpětně zasypány. Prostor mezi pilotami bude zatěsněn sloupy T.I. (0,8 m). Tyto sloupy společně s pilotami vynášejí klenbu z T.I.

Po výrubu kaloty bude vystříkáno primární ostění, které bude spojeno smykovým ozubem s vrtanými pilotami. Pro dodatečné zvýšení stability klenby jsou v každé druhé řadě sloupů T.I. tři sloupy prohloubeny do prostoru budoucí ražby a dodatečně podpírají klenbu až do okamžiku zhotovení stříkaného ostění v oblasti kaloty.

Pata těchto delších sloupů je ukončena přibližně v úrovni nivelety trati. Takto zvolený pracovní postup umožňuje nezávislou ražbu kaloty od prostoru opěří a dna tunelu.

V částech tunelu, kde piloty nedosáhnou do únosných vrstev, je uvažováno s použitím dočasných horizontálních rozpěr. Příčný řez tunelu je znázorněn na obr. 4.

Práce speciálního zakládání

U všech prováděných prací není požadována pouze vysoká kvalita provedení, ale i vysoká kvalita dokumentace provedení. Požadovaný rozsah dokumentace výrazně převyšuje standard, který je jinak běžný u prací speciálního zakládání v Rakousku.

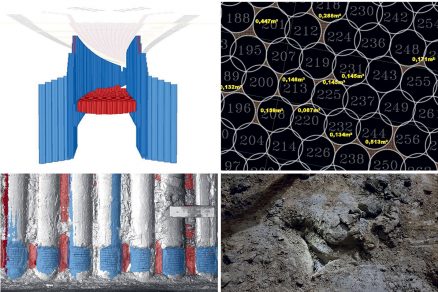

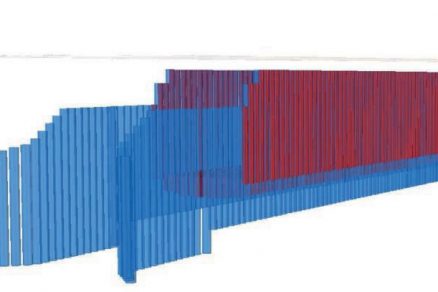

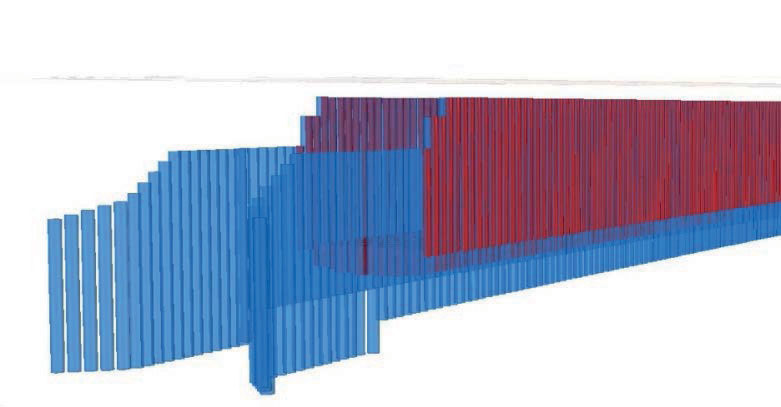

V průběhu stavby se postupně vytváří 3D model skutečného provedení již zhotovených prvků (piloty, trysková injektáž) (obr. 5). Tento model je denně doplňován a představuje tak aktuální virtuální model provedených prací. Přístup investora k tomuto modelu je samozřejmostí.

V případě neočekávaných situací na stavbě, které vyžadují úpravu postupu prací, se model často využívá jako podklad pro rozhodnutí. Je zřejmé, že pokud má model vizualizovat skutečné provedení, je nezbytně nutné znát přesnou polohu zhotovených prvků v prostoru.

Toto je realizováno zaměřením souřadnic návrtného bodu prvku pomocí GPS (absolutní souřadnice) a dále inklinometrickým proměřením osy prvku (relativní souřadnice) se zaznamenáním natočení inklinometru. Po spojení těchto informací je možno zhotovený prvek zobrazit ve správné poloze ve virtuálním modelu.

Piloty

V rámci obou tunelů je třeba zhotovit přibližně 58 000 bm pilot ∅ 120 cm. Piloty byly hloubeny jak pomocí drapáku pod ochranou pažnic, které byly vháněny dopažovacím zařízením, tak i pomocí rotačně náběrového vrtání.

Technologie hloubení pomocí drapáku se v dané geologii překvapivě osvědčila jako vhodnější oproti klasickému rotačně-náběrovému vrtání. Poloha osy každé piloty je po odvrtání zaměřena pomocí GPS a poté proměřena pomocí speciálního inklinometru, který umožňuje proměřit polohu pažnic po celé délce vrtu piloty.

Při provádění pilotážních prací docházelo v oblastech dominovaných jemnými písky (tunel Strejach) k zabořování armokoše ve vrtu pod jeho vlastní tíhou. Příčinou byla vrstva zvodněných a velmi kyprých prachovitých písků pod patou piloty.

Řešením problému bylo použití „big bagu“ naplněného štěrkem, který byl zavěšen na spodní konec armokoše a společně s ním vložen do zapaženého vrtu. Takto umístěný hrubozrnný materiál zabránil zabořování košů a přispěl k dodržení výškových tolerancí pro osazení armokoše.

Statická funkce pilot u tunelu Untersammelsdorf spočívala nejen v přenosu vodorovného zatížení (pažící funkce), ale i v podepření stropní klenby z tryskové injektáže. Z tohoto důvodu musely být všechny piloty ukončeny v únosném podloží.

Pro zajištění přenosu síly z klenby do pilot byly hlavy pilot ukončeny střídavě v různých úrovních (6,5 m a 9,0 m nad niveletou koleje). Přechod mezi betonem a zásypem byl oddělen vložením gabionového koše vyplněného hrubým kamenivem frakce 40/150 mm.

Zbytek vrtu byl poté zasypán vhodným materiálem s dostatečnou propustností tak, aby bylo minimalizováno ovlivnění proudění podzemní vody po dokončení stavby.

Tím, že přechodová zóna mezi betonem a zásypem byla vyplněna hrubozrnným materiálem, došlo při provádění tryskové injektáže k optimálnímu propojení klenby s pilotovou stěnou.

Předepsané tolerance pro provedení pilot byly ±30 mm při umístění návrtného bodu a odchýlení od svislice do 0,5 %, které se dařilo dodržovat. Provedené kontrolní odvrty zhotovených pilot potvrdily správné výškové umístění (hlava piloty, přechodová zóna, zásyp).

Trysková injektáž

Provádění

Práce tryskové injektáže na obou objektech představují 273 000 m vrtání a 74 000 m tryskání. Relativně malý podíl tryskání oproti vrtání je typický při provádění dna, resp. klenby z tryskové injektáže. Požadované průměry sloupů (0,8~1,5 m) nejsou ničím neobvyklé.

Výzva spočívá v obrovském objemu prací a v tlaku investora na minimalizaci množství zpětné suspenze. Cílem bylo zvolit správnou metodu provádění T.I. a nastavit výrobní parametry tak, aby byla dosažena vysoká efektivita při erozi stávající zeminy paprskem T.I. a současně bylo produkované minimální množství zpětné suspenze.

Projekt obou tunelů požadoval zaručenou jednoosou tlakovou pevnost T.I. smin = 3,35 MPa. V rámci projektu je používána nová generace vysokotlakých pump řady TW700, které umožňují průtok asi 670 l vody při 400 barech.

V písčitých jezerních sedimentech byla zvolena metoda Duplex (suspenze + vzduch). V jílovo-prachovitých sedimentech se osvědčila kombinace předřezu vodním paprskem a plnění suspenzí, podporované vzduchovou obálkou (tři média).

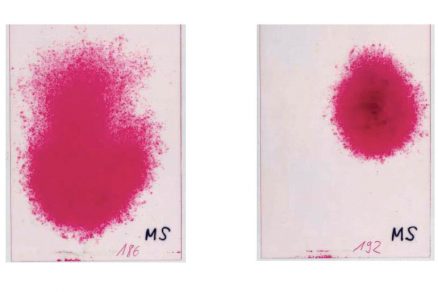

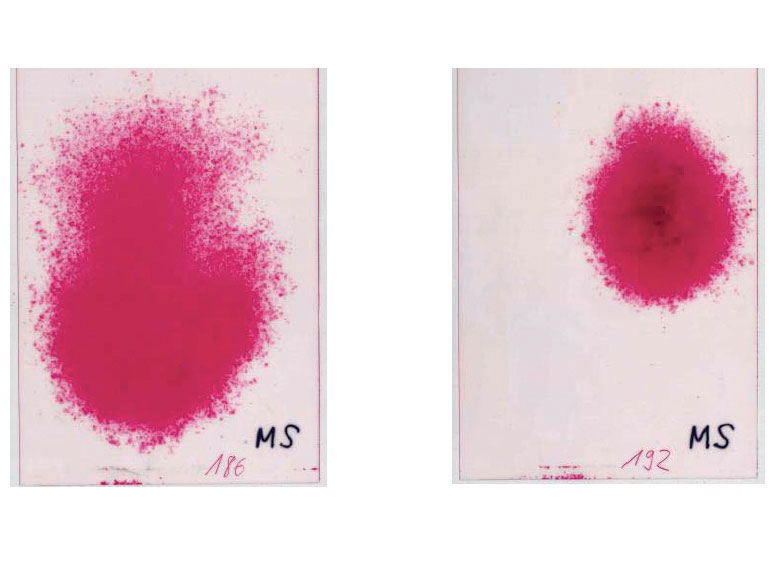

Za účelem zvýšení efektivity eroze zeminy byly upraveny (zoptimalizovány) hydraulické ztráty používaných monitorů. Jednotlivé úpravy byly kalibrovány ve speciální komoře umožňující měření míry usměrnění paprsku a jeho maximální tlak.

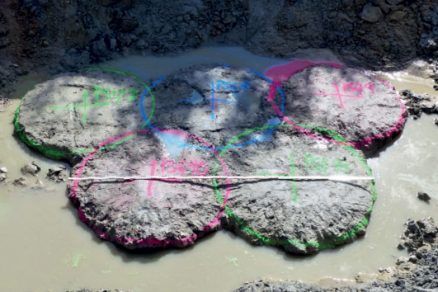

Na obr. 6 je pro ilustraci znázorněn „otisk“ paprsku na podložce, která reaguje na tlak svým zbarvením. Zřejmě viditelné je oproti standardnímu monitoru zúžení paprsku speciálního monitoru po optimalizaci hydraulických ztrát.

Zúžením paprsku dochází ke koncentraci energie do jednoho bodu a tím ke zlepšení jeho erozivního účinku. Zaměřování polohy sloupů tryskové injektáže bylo také maximálně zautomatizováno. Lafeta vrtací soupravy byla osazena dvojicí GPS přijímačů tak, aby bylo možno určit jak polohu stroje, tak i jeho natočení.

Relativní poloha soutyčí vůči těmto přijímačům je neměnná a díky tomu, že jsou všechny prováděné vrty svislé, je snadné zaměřit polohu návrtného bodu bez nutnosti dalších propočtů.

Součástí systému je i navigace stroje na návratný bod, která probíhá pomocí instrukcí, jež jsou strojníkovi zobrazovány na displeji přímo v jeho kabině. Odpadá tedy nutnost vytyčení návrtných bodů, což urychluje práci a snižuje možnost omylu.

K dosažení požadované přesnosti systému GPS je v rámci staveniště umístěna jedna stacionární referenční stanice, která poskytuje aktuální korekce pro výpočet souřadnic. Takto nakonfigurovaný systém dosahuje přesnosti v řádu ±2 cm.

Pro zaměření průběhu vrtu byl testován systém TIGOR od firmy Jean Lutz, který se příliš neosvědčil z důvodu opakovaných chyb při orientování sondy. Proto byl použit klasický inklinometr, jímž se proměřovala poloha soutyčí před počátkem tryskání.

Průběh vrtu s polohou návrtného bodu poskytuje úplnou informaci, nutnou pro vytvoření 3D modelu. Průměry sloupů tryskové injektáže dosažitelné danou kombinací výrobních parametrů byly ověřeny v rámci rozsáhlého zkušebního pole před začátkem stavby (obr. 7).

Pro ověření průměru se použila kombinace přímých odkopů a dále pak metoda ACI® (Accoustic Column Inspector) [5] a jádrových odvrtů. V rámci stavby se pak v rámci zkušebního plánu používá pouze metoda ACI® a jádrových odvrtů. Přímé odkopy jsou pro přílišnou hloubku sloupů nemožné.

Zpětná suspenze

Tím, že se projekt nachází v ekologicky citlivé a turisticky velmi frekventované oblasti, je ukládání zpětné suspenze zvláště důležité téma. Ze strany stavebníka a příslušných orgánů je vyvíjen maximální tlak na redukování množství suspenze.

Zpětná suspenze je dle rakouského zákona o odpadech klasifikována jako stavební odpad („Baurestmasse“), který se dále rozlišuje do dvou kategorií, a to na stavební odpad s podílem stavebního materiálu méně než 50 % a na stavební odpad s podílem stavebního materiálu vyšším než 50 %, za který se musí odvádět dodatečný poplatek příslušné spolkové zemi.

Správné zatřídění zpětné suspenze není snadné, protože se vždy jedná o směs vyplavené zeminy, cementu a vody. Je-li podíl cementu vyšší než 50 % všech pevných částic, je nutné odvést dodatečný poplatek. Během tryskání se množství cementu ve zpětné suspenzi neustále mění v závislosti na fázi provádění.

Při předřezávání je množství cementu minimální, zatímco během plnění množství cementu výrazně stoupá. Z tohoto důvodu se používá speciální zařízení, které dokáže v reálném čase analyzovat hodnotu pH a vodivost zpětné suspenze.

Překročení definovaných hraničních hodnot indikuje, že množství cementu v suspenzi přesáhlo 50 %, což je poté podkladem pro odvod dodatečných poplatků.

Odvodňování zpětné suspenze

Po zatřídění zpětné suspenze do správné kategorie odpadu je před jejím uložením na skládku maximálně zredukován obsah vody. Separace vody od pevných částic probíhá ve filtračním lisu (někdy též nazývaném kalolis) o kapacitě asi 100 m3/hod.

Filtračnímu lisu je předřazen desandér, který zpětnou suspenzi zbaví písčitých částic. Takto nakonfigurovaným separačním procesem se daří snížit podíl vody ve zpětné suspenzi z počátečních cca 70 % na přibližně 20~30 % (objemu).

Schéma jednotlivých kroků je znázorněno na obr. 8. Vyloučená voda se po neutralizaci vrací zpět do procesu a používá se jako záměsová voda pro čerstvou suspenzi.

Závěr

V příspěvku jsou představeny dva tunely, které jsou ojedinělé množstvím objemu prací speciálního zakládání během jejich provádění. Rozsah a komplexnost projektu spolu s vysokými nároky investora si vynutily celou řadou inovací zejména na poli tryskové injektáže.

Jako hlavní lze jmenovat optimalizaci hydraulických ztrát monitorů, automatizaci vytyčování návrtných bodů a významnou redukci množství zpětné suspenze pomocí filtračních lisů.

Jako hlavní inovaci na poli dokumentace a kontroly kvality provedení je nutno zmínit 3D virtuální model skutečného provedení, kdy každý zhotovený prvek je načten se skutečně provedenými souřadnicemi do 3D modelu.

Foto a obrázky: Keller Grundbau Ges.mbH

Literatura

- Informační materiály ÖBB.

- BGG: Geotechnisches-hydrogeologisches Gutachten, BL 60.3 – St. Kanzian. 2013.

- BENEDIKT, J. – BERGER, K. – KOINIG, J. 2015. Current state of design and construction for the

St. Kanzian tunnel chain. In: Geomechanics and Tunnelling, 8 (2015), No. 6. - ARGE ILF-Ö&P: Ausschreibungsunterlagen Baulos 60.3 – St.Kanzian, 2014.

- RAČANSKÝ, V. 2015. Ověřování geometrie prvků z tryskové injektáže. Konferencia 55 rokov geotechniky na Slovensku, Bratislava 1. a 2. júna 2015.

- RAČANSKÝ, V. 2016. Úloha speciálního zakládání při ražbě tunelů Strejach a Untersammelsdorf v Rakousku. Podzemní stavby Praha, 2016, 23.–25. 5. 2016.

Článek byl uveřejněn v časopisu Inžinýrské stavby 2/2019.