Pórobeton

Pórobeton je nejvýznamnějším druhem přímo odlehčeného betonu – silikátového kompozitu, pro který jsou charakteristické makropóry vytvořené přímo v jemnozrnné maltě. Podle použitého pojiva se pórobetony dělily na plynobetony spojované cementem a na vápenopískové plynosilikáty. V současnosti se upřednostňuje širší termín pórobeton. Vzhled výrobků je v podstatě dvojí: převážně bílý, je-li plnivem jemný křemičitý písek (pískový pórobeton), nebo v menší míře šedý, pokud je plnivem elektrárenský popílek (popílkový pórobeton).

Při výrobě pórobetonu se v současnosti postupuje tak, že křemičité látky se velmi jemně za sucha i za mokra melou, mísí a homogenizují s páleným vápnem nebo i s cementem, případně s dalšími přísadami. Potom se surovinová směs ve speciálních míchačkách promíchá s vodou, plynotvornou látkou a obvykle i s kalem na tekutou kaši. Ta se vylije do forem, kde se směs nakypří, nejčastěji přidáním hliníku, a potom zatuhne. Říkáme, že hmota zraje. Povrch směsi ve formách se potom zarovná ořezáním materiálu, který přesahuje její okraj.

Z čeho se vyrábí pórobeton

Hlavním pojivem pro výrobu pórobetonů je mleté pálené vápno. Používá se čerstvé a nehašené, což umožňuje využít při technologickém procesu jeho hydratační teplo. Kvalita vápna pro výrobu pórobetonů je určená technickou normou ČSN EN 459-2 a stanovené požadavky jsou velmi přísné, protože jedním z největších problémů při výrobě pórobetonů je nedostatečná a kolísavá kvalita vápna.

Křemičitý písek pro výrobu autoklávovaných pórobetonů může mít různý původ. Na Slovensku se používají váté písky. Mohou se však používat i různé křemičité říční nebo pískovcové a jiné písky. Písky nesmějí mít zvýšenou jílovitost, protože větší množství jílu zpomaluje tuhnutí směsi a snižuje pevnost pórobetonu. Pro pevnost vyráběných pórobetonů má podstatný význam jemnost surovin Proto je nutné písek ve výrobě domílat, aby se zvětšil jeho měrný povrch.

Další křemičitanovou surovinou pro výrobu pórobetonu mohou být popílky z tepelných elektráren. Skutečnost, že jejich zpracování v pórobetonech ve větším rozsahu ustupuje do pozadí, je ekologicky nepříznivá, protože takto by se mohlo zpracovat větší množství odpadu.

V současnosti výroba popílkových pórobetonů ustupuje, protože zákazníci preferují bílé výrobky. Technické vlastnosti obou typů jsou v podstatě porovnatelné a současný popílkový pórobeton plně vyhovuje i z hlediska měrné radioaktivity.

Sádrovec se používá jako přísada zlepšující pevnost výrobků a regulující tuhnutí směsi. Sádra nebo anhydrit se používají k regulaci časového průběhu tuhnutí plynobetonů, které je zapotřebí přizpůsobit plynotvorné reakci hliníkového prášku. V hliníkovém prášku nesmějí být slepené hrudky anebo kulovitá zrnka, která mají relativně malý reaktivní povrch. Ani část prášku nesmějí tvořit zrna s větším průměrem, protože se na nich vyvíjejí příliš velké plynové bublinky a struktura pórobetonu by potom nebyla rovnoměrná.

Voda, která se používá při výrobě pórobetonů, musí vyhovovat požadavkům jako při betonování. S ohledem na cenové náklady se již v současnosti nepoužívá pitná voda. Používaná voda má mít především přibližně neutrální reakci a nízký obsah chloridů, které by jinak zvětšovaly nebezpečí koroze výztuže. Voda se obvykle zahřívá na 35 až 59 °C, a to v závislosti na druhu výrobku a teplotě směsi, které se má dosáhnout při odlévání do forem. Poslední složkou používanou při výrobě pórobetonu jsou krystalizační zárodky. Jejich přísada se doporučuje pro zvýšení pevnosti pórobetonů, respektive pro zkrácení doby autoklávování.

Výrobky z pórobetonu

Mezi hlavní výrobky patří tvárnice, bloky, příčkovky, překlady, bednicí prvky, komínové dílce, stropní vložky, příčkové, stěnové, stropní a střešní panely a tepelněizolační desky. Maximální velikost výrobků je dána velikostí používaných forem a způsobem krájení zatuhnutého pórobetonového materiálu. Z pórobetonu se v současnosti vyrábějí především nevyztužené výrobky. Vyztužených stěnových, stropních a střešních dílců se vyrábí méně.

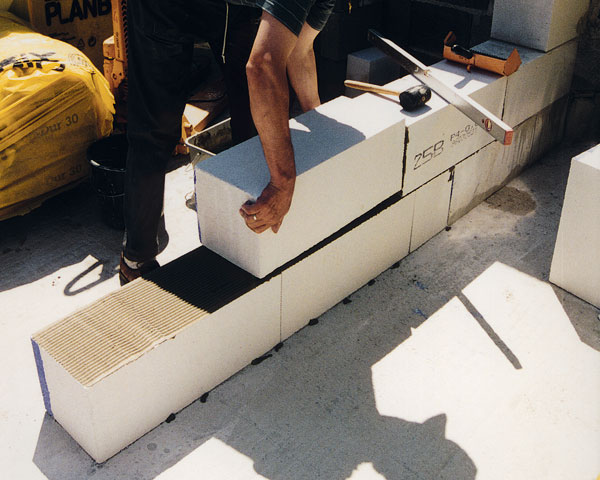

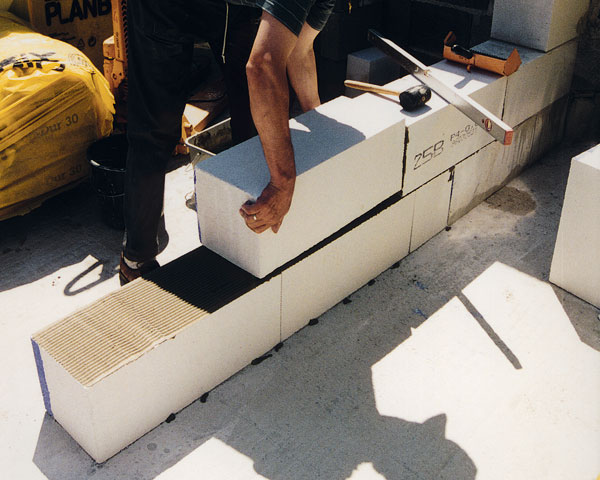

Nejrozšířenějším výrobkem jsou tvárnice – zdicí prvky různých rozměrů, které mají sice větší rozměry než cihla, ale s nimiž se dá ručně manipulovat. Výrobce musí uvádět rozměry pórobetonové tvárnice (v mm) v tomto pořadí: délka, šířka a výška; může uvést i koordinační rozměry. Ložné spáry u těsných tvárnic jsou tlusté 1 až 3 mm. Příčně styčné spáry jsou buď rovinné a vyplněné maltou na tenké spáry, anebo nejsou vyplněné maltou (snižuje se tím pracnost). Styčné plochy tvárnic jsou profilované tak, aby se vytvořilo spojení na pero a drážku (na sucho).

Pokud se pórobetonová tvárnice osazuje do konstrukčních prvků a do prvků, u nichž se vyžaduje vzduchová neprůzvučnost, musí výrobce deklarovat objemovou hmotnost materiálu pórobetonové tvárnice za sucha v kg/m3. Průměrná objemová hmotnost materiálu pórobetonových tvárnic se obvykle pohybuje od 300 do 1 000 kg/m3. Skutečná naměřená hodnota objemové hmotnosti se od deklarované nesmí odchylovat o více než 50 kg/m3.

Výrobce musí deklarovat i přiměřenou pevnost v tlaku. Tato pevnost nesmí být nižší než 1,5 MPa. Často jsou důležité i tepelnětechnické vlastnosti pórobetonových tvárnic, které by měly být uvedeny na výrobku včetně odkazu na technickou normu. K dalším požadavkům, podobně jako u vápenopískových zdicích prvků, patří trvanlivost, vlhkostní přetvoření, propustnost vodní páry, nasákavost, reakce na oheň, přídržnost a pevnost v tahu při ohybu (tvárnic spojených maltou).

Použití pórobetonu

Obvodové nadzemní zdivo z pórobetonu by mělo začínat minimálně 300 mm nad upraveným terénem nebo by mělo být chráněné spolehlivou svislou hydroizolací. Zapouštění neizolovaných pórobetonových tvárnic, třeba pouze 200 až 250 mm pod upravený terén, je chybné. Suterénní zdivo musí být spolehlivě izolované proti vlhkosti, protože pórobeton nelze sanovat infuzními metodami.

Vzlínavost vlhkosti v pórobetonu je poměrně malá. Vzlínání dosahuje maximálně do 0,5 m. Pórobeton dobře pohlcuje vodu a díky otevřené pórové struktuře znova vysychá. Při náporovém dešti provlhne nechráněné (neomítnuté) vnější zdivo (nosné i výplňové) jen do hloubky asi 30 mm (vliv gravitace). Velmi negativně však na fyzikální vlastnosti působí úplné ponoření pórobetonu pod vodu. Nasákavost může dosáhnout 60 až 80 % podle druhu pórobetonu a tlaková pevnost se nasáknutím snižuje přibližně o 20 %.

Pórobeton se ve stěně (nosné ani výplňové) nesmí kombinovat s jiným materiálem, například s jiným druhem lehkého betonu nebo s plnou či děrovanou cihlou. Platí zásada, že výplňové stěny i příčky musejí být důsledně odděleny ze čtyř stran (tedy po celém obvodu) od nosné ocelobetonové, ocelové, dřevěné nebo kombinované konstrukce.

Pórobeton není vhodný do prostředí s kyselými výpary a všeobecně špatně snáší působení agresivních látek. Proto se dá jen omezeně použít pro výstavbu zemědělských budov.

Ochrana pórobetonu

Po objevení vlasových trhlin se na vnitřní povrch nanáší vápenný štuk, na vnější povrch je po navlhčení jádra nejlepší šlechtěná omítková vrstva. Vnitřní povrchy se obvykle malují či tapetují, vnější povrchy se natírají nebo válečkují akrylátovými barvami.

Na pórobetonové přesné tvárnice se doporučuje použít minerální lehké suché omítkové a maltové směsi (SOMS), které jsou svým složením i fyzikálními vlastnostmi dokonale sladěné s omítaným podkladem, to znamená, že mají přibližně stejnou objemovou hmotnost, součinitel tepelné vodivosti λ a pevnost v tahu i v tlaku. Od kvalitní omítkové směsi je vyžadován i příznivý faktor difuzního odporu, velmi dobrá přídržnost a výborná odpudivost vody.

Zpracováno podle publikace Stavební materiály, vydané ve vydavetelství JAGA GROUP, autoři: L. Svoboda a kolektiv

Foto: Porfix, Xella a archiv vydavatelství