Výroba a pokládka čerstvého drátkobetonu pro průmyslové podlahy

Drátkobeton je speciální beton, který kromě běžných složek obsahuje i ocelová vlákna nebo drátky. Tato ocelová rozptýlená výztuž příznivě ovlivňuje technickofyzikální mechanické vlastnosti ztvrdlého betonu. Vlákna a drátky s průměry od 0,15 do 2,0 mm a délkami 7 až 75 mm se vyrábějí z uhlíkové nebo slitinové oceli.

Zhotovení průmyslové podlahy z drátkobetonu

Při dimenzování podlahy je třeba nejprve stanovit složení podloží a jeho předpokládanou únosnost. Konečnou úpravu podkladu před betonáží lze zhotovit z zválcovaného drceného kameniva frakce 0/2 mm. Mezi podklad a betonovou desku se vloží fólie z měkčeného PVC o tloušťce 0,4 mm. Pracovní spáry je třeba vymezit bedněním.

Beton dovezený z betonárny se rozprostírá, vyrovnává a hutní pomocí stroje s výsuvnou hlavicí, kde hlavice je výškově naváděna laserovým paprskem. K hlazení a následnému leštění se používají motorové rotační hladičky. Spáry je třeba řezat do 24 hodin (podle teplotních podmínek prostředí) po zamíchání betonu a vyplnit je pružným tmelem.

Příklad z praxe

Před začátkem betonáže je nutné schválit obsah drátků. Dávka drátků se zdůvodňuje i statickým výpočtem. Měření množství drátků v čerstvém betonu se může vykonávat i během výstavby.

Zjišťování množství drátků v čerstvém betonu a kontrola výsledné rovinnosti povrchu podlahy se vykonávaly podle DIN 18202 a ČSN 73 4505 (v ČR) a STN 74 4505 (v SR); rovinnost povrchu podlahy na 2 m dlouhou lať udává DIN 18202 s odchylkou ±6 mm a ČSN 73 4505 nebo STN 74 4505 na ±2 mm.

Měření množství drátků v čerstvém betonu

Vzhledem k tomu, že na zjišťování množství drátků v čerstvém cementovém betonu neexistuje odpovídající legislativa ani vnitropodnikový předpis, byl vypracován zkušební předpis s názvem Zjišťování množství ocelových drátků v čerstvém betonu. Prokázalo se, že výpovědní schopnost tohoto způsobu měření je z hlediska možností řízení výroby dostatečná a zároveň nevyhnutelná pro kontrolu skutečného obsahu drátků v čerstvém betonu při ukládání do konstrukce.

Na stavbě se uskutečnilo více odběrů čerstvého betonu přímo z domíchávačů. Obsah drátků v betonu kulminuje kolem hodnoty 20 kg/m3 (limitní minimální dávka je dána předpisy). Zkušenost z praxe ukazuje, že i když se zvýší dávka o 3 kg/m3, na výsledných 23 kg/m3, průměrná hodnota se dostane nad potřebnou úroveň zjištěných drátků (20,96 kg/m3). Hlavní příčinou kolísání množství drátků (při dávce 20 kg/m3 bylo dosahováno v některých případech i hodnot 14 až 17 kg/m3) je magnetická orientace způsobená dlouhým třením materiálu v domíchávači. Drátky se tak magneticky polarizují a shlukují se do koulí (ježků), čímž se vytrácí jejich potřebné rozptýlení v čerstvém betonu.

Během betonáže průmyslové podlahy můžeme najít velké množství shluků drátků. Jejich výskyt se projevuje úměrně s dobou jízdy domíchávače, resp. dobou míchání (přejezd od betonárny a čas strávený na stavbě). Začátek magnetické orientace u spádových mixérů (např. domíchávačů) se předpokládá po 30 až 40 otáčkách míchacího bubnu. V případě, že otočení bubnu domíchávače trvá 30 sekund, jde o limitní čas 15 až 20 minut, který nelze překročit. Řešení tohoto problému spočívá jednak v dávkování drátků do domíchávačů v místě zpracování, pokud otáčení bubnu před vyprazdňováním bude trvat asi 5 minut (10 otáček bubnu), a jednak v přerušovaném míchání domíchávače tak, aby výsledný počet otáček nepřekročil 40 – jedná-li se o dopravu na delší vzdálenosti.

Metoda ověření množství drátků in situ

Tento zatím zkušební předpis platí pro kontrolní zjištění hmotnostního množství ocelových drátků v čerstvém cementovém betonu. Jeho použití je informativní a tvoří doplňující podklad hlavně pro řízení výroby, dopravy a ukládání cementového betonu s rozptýlenou výztuží (drátkobetonu).

Pro ověřování množství drátků v betonu jsou potřebné tyto pomůcky:

- nádoba pro odběr čerstvého betonu o objemu minimálně 5 l,

- nádoba pro rozmíchání čerstvého betonu o objemu minimálně 10 l,

- konev na vodu,

- míchadlo nebo tyč na rozmíchávání,

- suchý magnet,

- obálka nebo nádobka na drátky,

- váha.

Zkušební postup

Odběr vzorku se uskutečňuje postupně přímo z domíchávače při jeho vyprazdňování nebo z místa ukládání do zvolené nádoby v celkovém množství nejméně 5 l. Přesný objem se zabezpečuje propichováním tyčí, případně potřásáním celé nádoby tak, aby se čerstvá směs zbavila přebytečného vzduchu. Lze použít i krátké vibrování.

Takto odměřené množství čerstvého betonu s rozptýlenými drátky se přemístí do nádoby s minimálně dvojnásobným obsahem a pomocí doplňované vody se směs za stálého míchání rozředí tak, aby se jednotlivé složky, hlavně cementu, ve vodě rozptýlily. Výplach můžeme uskutečnit i kontrolovaným přelitím vody přes okraj nádoby.

Z rozptýlené směsi s vodou se pomocí magnetu z měkkého železa odeberou ocelové drátky, které se uloží do připravené misky či obálky. Následným vysypáním přebytečného betonu se magnetem ve slabší vrstvě vyhledají zbytky drátků. Propláchnou se vodou, aby se zbavily případných nečistot, a rozprostřou se na na suchou látku nebo filtrační papír, aby oschly.

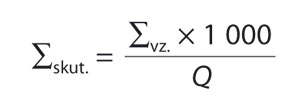

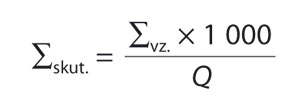

Zvážením takto osušených drátků lze pomocí vzorce zjistit jejich množství ve zkoušeném kontrolním objemu betonu

kde ∑skut. – skutečné zjištěné množství drátků v 1 m3 betonu,

∑vz. – zjištěné množství drátků v daném vzorku,

Q – objem odebraného vzorku betonu (l).

Povolená je odchylka ±10 % z navržené hmotnosti drátků v čerstvém betonu. V případě, že je tato hodnota opakovaně vyšší nebo nižší, je nutné zkoušku opakovat. Při opětovném překročení se doporučuje uskutečnit nezbytná opatření, zaměřená hlavně na úpravu technologie dávkování nebo úpravu místa a času dávkování drátků do domíchávačů.

Rovinnost podlahy

Rovinnost podlahy je třeba měřit v minimálně dvou na sebe kolmých směrech latí o délce 2 m podle DIN 18202 a ČSN 73 4505, resp. STN 74 4505.

Řezání spár

Spáry lze řezat diamantovými pilami, jejichž hloubka řezu je v průměru 50 mm; vycházíme z předpokladu, že minimální tloušťka desky průmyslové podlahy je 180 mm. Problematická je však celková úprava kolem sloupů. Výztuž (doporučená velikost: ∅ 6 mm s oky 150 mm), která má eliminovat vrubové napětí vyvolané sloupem, je umístěna v takové úrovni, že ji nelze přeříznout řezným kotoučem pily; návrh řezů je podle výkresu nesprávný.

Ve výkresové dokumentaci je vyznačené umístění kari rohože i řezů, které je více než sporné. Položenou rohož je třeba v každém případě přerušit řezem, aby nedošlo k přetržení desky. Kromě toho se kolem sloupu nachází nadměrné množství spár, které neplní svůj účel.

V plošných betonážích se musí dodržovat zásada, že poměr stran betonové plochy by neměl být větší než 1 : 1,5, přičemž délka strany nesmí být kratší než 60 cm, u nepravoúhlých ploch nesmí být sevření úhlu menší než 60° a případná špička dvou stran musí být ve vrcholu ukončena opět v délce 60 cm.

V případě navrhovaného řešení je řezanou spárou usměrněna možnost vzniku divoké trhliny vlivem vrubového napětí a deska nemusí být doplněna rohoží. Není to potřebné hlavně v případě betonu s rozptýlenou ocelovou výztuží. Pokud by byla použita rohož, je vhodné ji umístit v neutrální ose průřezu a je třeba ji přeříznout v místech vyznačených spár.

Závěr

Vykonaná náhodná kontrola při realizaci podlahové desky měla pomoci investorovi při kontrole realizace.

Sledováním dané stavby bylo zjištěno mnoho chyb jak v projektové dokumentaci, tak i v realizaci. Z této situace můžeme vyvodit několik závěrů, které z hlediska odborného posouzení a stanovisek lze charakterizovat takto:

- množství rozptýlené výztuže z ocelových drátků se během betonáže podlahy měnilo. Navzdory tomu však bylo dosaženo průměrné hodnoty 20,96 kg/m3 betonu oproti hodnotě 23 kg/m3 navrhované v projektu, kde byla dávka 20 kg/m3;

- rovinnost podlahy měřená samostatně ve všech třech halách v podélných, na sebe kolmých směrech odpovídá normám DIN 18202 i ČSN 73 4505, resp. STN 74 4505;

- řezání spár odpovídá řešení v projektu a z hlediska dělení na velikost polí i hloubku spár nebyly zjištěny žádné odchylky. Nesprávně jsou však rozděleny spáry kolem středových sloupů a sloupů u obvodových stěn.

Zjištěné nedostatky projektového řešení, jakož i vysokého rozptylu výztuže mají pochopitelně vliv na výslednou kvalitu celého díla. Projeví se až v době exploatace podlahy v časovém horizontu několika nejbližších let. Vzhledem k vysokému rozptylu množství drátků a neúměrné velikosti polí v betonové podlaze musel investor prodloužit záruční dobu nad 5 let od začátku provozu.

doc. Ing. Pavel Svoboda, CSc., Jakub Doležal

Foto: autoři

Příspěvek byl vypracován v rámci řešení výzkumného záměru MSM6840770006 Management udržitelného rozvoje životního cyklu staveb, stavebních podniků a území.

Pavel Svoboda je vedoucím Katedry technologie staveb Stavební fakulty ČVUT v Praze.

Jakub Doležal je technickým asistentem ve společnosti Mirro, s. r. o.

Literatura:

(1) Svoboda, P.: Rychlost pokládky betonové vrstvy versus kvalita. In: VII. vedecká konferencia s medzinárodnou účasťou. Košice: TU, 2002, část 1, s. 95–98.

(2) Svoboda, P.: Problematika zpracování čerstvého betonu do konstrukce podlahy. In: TECHSTA 2001 – Industrial Floors. Praha: ČVUT, Fakulta stavební, Katedra technologie staveb, 2001, část 1, s. 134–139.

(3) Svoboda, P.: Povrchové úpravy stávajících nevyhovujících podlahových systémů. 4. ročník mezinárodní konference Stavební materiály a zkušebnictví 2003, Štrbské Pleso, říjen 2003.

(4) Svoboda, P., Doležal, J.: Izolácie proti otrasom, vibráciám a hluku. In: Stavebné materiály. Bratislava: JAGA GROUP, s. r. o, 2007, ročník III, číslo 5, s. 98–100.

(5) Svoboda, P., Doležal, J.: Průmyslové podlahy a podlahy v objektech pozemních staveb. Bratislava: JAGA GROUP, s. r. o., 2007.