Diagnostika a příčiny delaminace pancéřových podlah

Chyby pancéřové vrstvy průmyslové podlahy nejen zhoršují plnění estetické funkce podlahy, ale též snižují provozní vlastnosti podlahy. Reklamace pancéřových podlah jsou proto poměrně rozšířené.

Pancéřové podlahy jsou většinou průmyslové podlahy se zvýšenou odolností proti obrušování povrchu. Jsou jakousi alternativou k epoxidovým nášlapným vrstvám podlah. Využívají se v provozech se zvýšeným mechanickým zatížením, resp. v provozech citlivých na prašnost povrchu.

Co je to průmyslová podlaha?

Je to podlahová konstrukce, která je zatížená rovnoměrným zatížením větším než 5 kN/m2 nebo pohyblivým zatížením dopravními nebo manipulačními prostředky, jejichž celková hmotnost je větší než 2 000 kg. Průmyslovou podlahou je i podlaha se zvláštními požadavky na odolnost proti opotřebování, kontaktnímu namáhání, chemickému působení, a to i v tom případě, je-li zatížení nižší než uvedené limitní hodnoty.

Z pohledu zvláštních požadavků je důležitá nášlapná vrstva. Je to svrchní podlahová vrstva zabezpečující některé vlastnosti podlahy (např. vzhled, barevnost, odolnost proti opotřebování, bezpečnost proti uklouznutí, čistitelnost). V případě pancéřových podlah se nášlapná vrstva zhotovuje v podstatě jediným způsobem, a to minerálním vsypem. Minerální vsyp je suchá, průmyslově vyráběná směs cementu, plniva odolného proti obrušování a speciálních přísad, která se aplikuje do zhutněného čerstvého betonu nebo potěru a finalizuje se obvykle rotačními hladičkami.

Podlaha s delaminací vsypu

Na povrchu vytváří vrstvu odolnou proti opotřebování, která je vnitřně spojená s vrchní vrstvou podlahy (na bázi cementu) a vytváří tzv. „skořápku“ nebo „pancíř“ se zvýšenou mechanickou odolností. Podle technologie aplikování se rozlišuje: suchý do mokrého, mokrý do mokrého a mokrý do suchého. Třetí možnost aplikace (mokrý do suchého) se používá většinou na beton starší než 28 dnů. Poslední metodě aplikace se proto dále nevěnujeme.

Co je pancéřový vsyp, k čemu slouží a jak se zhotovuje?

Pancéřový vsyp je vrstva minerálního vsypu, která se zhotovuje v tloušťkách přibližně od 2 mm až do 7 mm v závislosti na zrnitosti směsi, budoucím zatížení a způsobu aplikace. Samotný vsyp je vždy složen z pojiva (v podstatě jen cement), plniva a přísad anebo příměsí. Vhodná kombinace složek je nositelem mechanických vlastností pancéřové vrstvy. Aby tenká vrstvička fungovala jako „pancíř“, musí mít výrazně vyšší tvrdost. Ta se projevuje při zkouškách pevnosti v tlaku malty z této směsi, a to hodnotami přibližně 70 až 100 MPa. Za vysokými pevnostmi je třeba hledat použití cementů s vyššími pevnostmi a nízkého vodního součinitele pancéřové vrstvičky. V případě obou typů aplikace je výsledný vodní součinitel výrazně nižší než vodní součinitel betonu.

Vzhledem k tloušťce vrstvy a okrajovým podmínkám okolního prostředí je technologie realizace mimořádně citlivá na technologickou disciplínu. Vždy je nutno dodržovat pokyny výrobce a v případě pochybností konzultovat postup předem s technickými poradci. Nesmírně důležité jsou praktické zkušenosti a správný odhad tempa hydratačních procesů v betonu a předpoklad vlivu podmínek v hale na tytéž procesy.

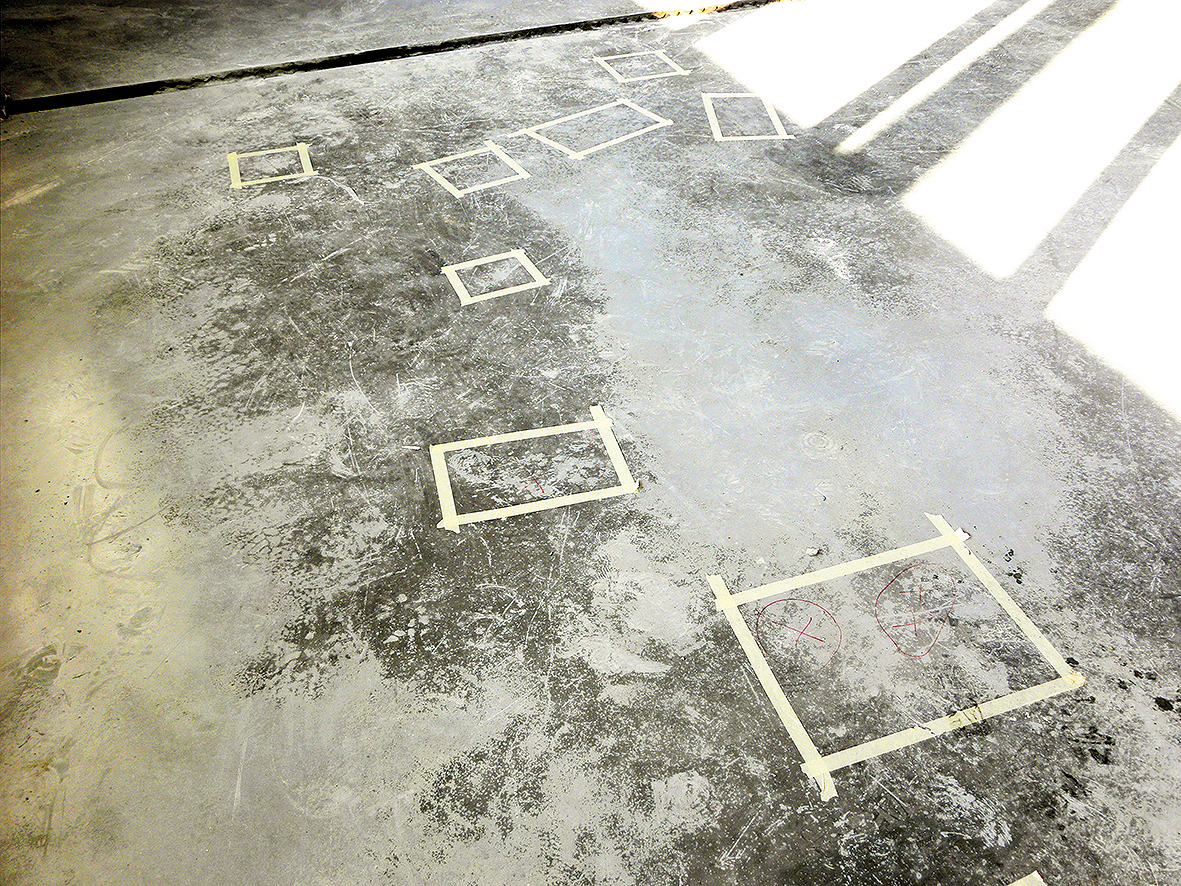

Místa delaminace vsypu – vyznačená na opravu

Aplikační manuály se výrobek od výrobku přirozeně liší. Při aplikaci vsypu metodou „suchý do mokrého“ se doporučuje dávkovat rovnoměrně po celé ploše, avšak po částech, například nadvakrát. Zahladit první vrstvičku a až následně přistoupit k dávkování druhé poloviny vsypu s následným zahlazením rotační hladičkou s diskovým nástavcem. Následující hlazení povrchu probíhá rotačními hladičkami (tzv. glet nebo final), dokud povrch není úplně suchý a tvrdý. Strmějším nastavením lopatek k povrchu podlahy se docílí hladkosti a lesklosti povrchu.

Důležité však je vystihnout správný čas aplikace vsypu. Obvykle je to úzký časový interval, v němž má tuhnoucí beton podlahy vhodnou pevnost na to, aby přenesl zatížení do chůze, a správnou vlhkost, aby došlo k hydratování vsypu při správném vodním součiniteli. Tyto podmínky jsou citlivé na vliv teploty, vlhkosti vzduchu a proudění vzduchu nad podlahou. Proto se nejvíce problémů souvisejících s pancéřovými vrstvami podlahy vyskytuje při realizacích v letním nebo zimním období.

Metoda „mokrý do mokrého“ je méně citlivá na vliv prostředí, protože už samotná vrstvička „vsypu“ se aplikuje ve formě malty, která se samostatně míchá. Na 5 kg materiálu se většinou přidává přibližně 1 l vody. Je důležité dodržet dávkování vody. Při použití řídké směsi se nedá dosáhnout rovnoměrné tloušťky, nelze vyloučit smršťovací trhliny a barevnou nejednotnost povrchu. Směs se důsledně homogenizuje. Tato hustá hmota se následně nanáší na čerstvý, ale už pochozí povrch betonu.

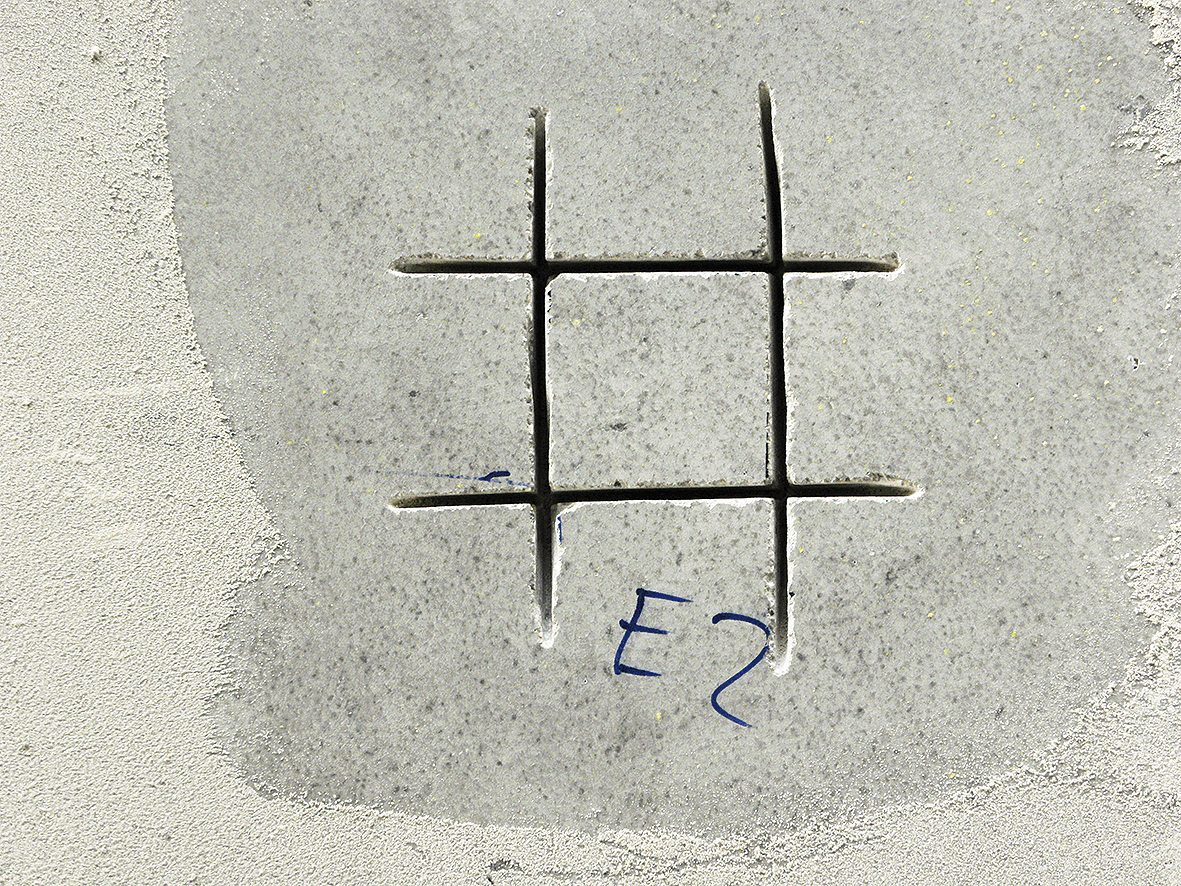

Síť trhlin vhodná ke sledování a kontrole přídržnosti k podkladu

Při rozprostírání materiálu je třeba kontrolovat vodorovnost vrstvy. Tato technologie je mimořádně vhodná na podlahy s intenzivní nákladní dopravou a při použití světlých barevných vsypů, kde je hlavním požadavkem estetičnost a homogenní barva povrchu.

Při použití jakékoliv technologie se doporučuje pancéřovou úpravu chránit speciálním nátěrem/nástřikem, např. na akrylové bázi (vždy však takovou, která je součástí produktové řady výrobce vsypu). Splňuje dvě funkce – chrání podlahové vrstvy a vytváří čistitelný a bezprašný povrch, a to díky uzavření povrchu proti odpařování vody z hydratujícího cementového kompozitu.

Delaminace, její projevy a diagnostika

Pro správné spolupůsobení, hlavně při zatížení skluzovými silami vyvolanými zrychlující, zpomalující nebo odbočující manipulační technikou, je nutné kvalitní spojení těchto dvou vrstev. Předpokladem pro kvalitní spojení je kvalitní povrch nosné vrstvy podlahy. Obecně se hodnotí pomocí pevnosti v tahu povrchových vrstev. Pro různé jiné (připojené) vrstvy podlah jsou stanoveny limitní hodnoty. Pro aplikaci vsypu jsou však irelevantní a nedají se zkontrolovat, až ex post. Tento požadavek se proto přenáší ve formě soudržnosti vsypu s podkladem právě do rozhraní těchto dvou vrstev.

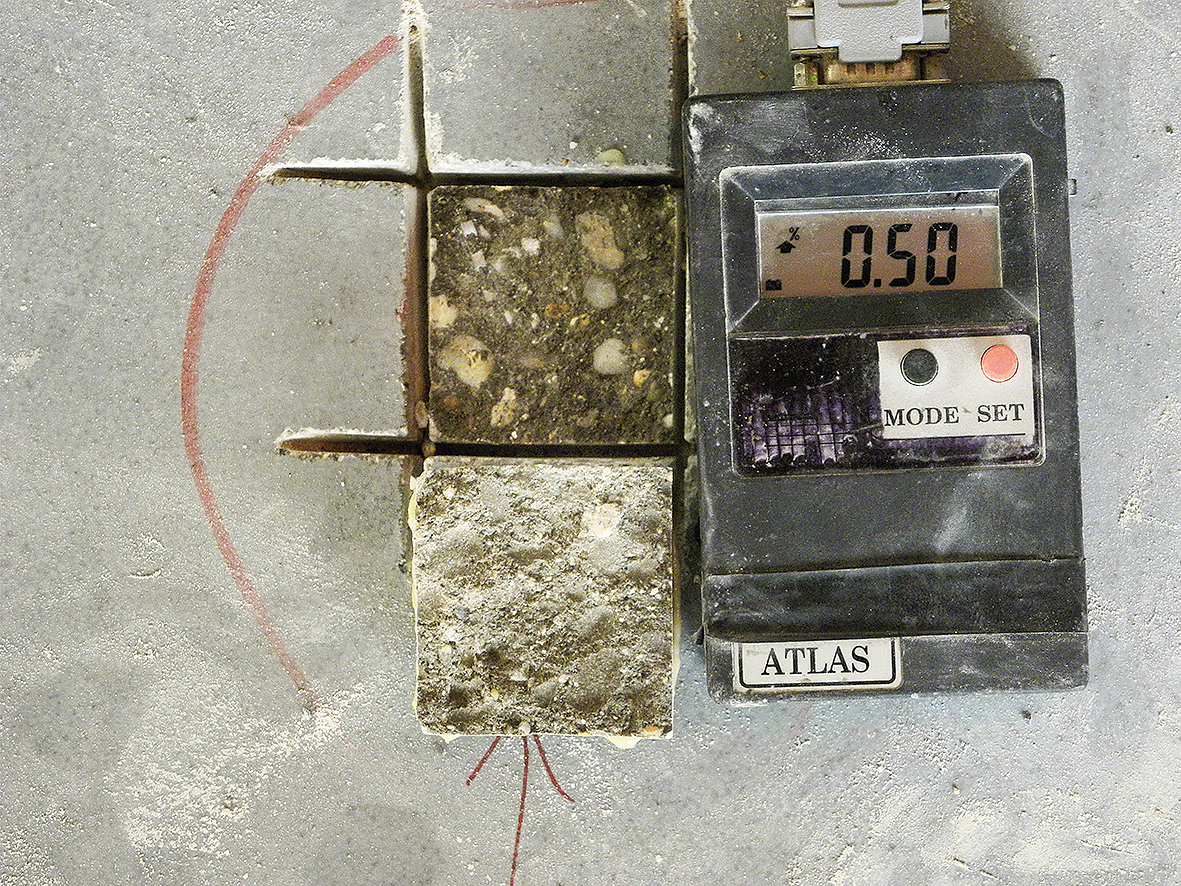

Zkouška pevnosti v tahu povrchových vrstev

Delaminace je pojmenování ztráty soudržnosti mezi nosnou vrstvou podlahy a tenkovrstvou povrchovou úpravou, v tomto případě pancéřovou vrstvou vsypu. Projevy je možno rozdělit na akustické a vizuální. Akustické projevy jsou například ostrá a úsečná praskání. Vzhledem k nízkému množství uvolněné energie praskáním tyto akustické projevy nejsou hlasité, spíše naopak. Jiným akustickým projevem je tzv. „dutý“ zvuk při poklepu podlahy v místě delaminace vsypu.

Vizuální projevy většinou začínají jako nenápadné jemné trhlinky ve formě například hexagonální sítě. Tyto trhlinky mají obvykle na začátku šířku 0,05 mm. Na první pohled jsou přítomny jen ve vsypové vrstvě. Obecně se akceptují trhlinky v podlahách do šířky 0,10 mm. V tomto případě však šířka není rozhodující. Je na zvážení investora a dohodě se zhotovitelem (i vzhledem k specifikaci požadavků na podlahu), jak budou dále pokračovat. Zda ponechají místa „na pozorování“, nebo přistoupí k diagnostice, nebo dokonce ihned k opravě (lokální či celoplošné).

Příprava na zkoušku pevnosti v tahu povrchových vrstev

Pokud se dohodnou na pozorování nebo diagnostice, potom je důležité určit plošný rozsah a identifikovat širší souvislosti. Vzhledem k tomu se zvolí vhodná metodika s relevantním rozsahem. Nejjednodušším způsobem je cílená kontrola akustickým trasováním míst, která obsahují tyto trhlinky. Protože hydratace je dlouhodobý proces a souvisejí s ní i objemové změny, dá se usuzovat, že stav podlahy zjištěný například po 28 dnech může být zásadně odlišný od toho, který se zjistí za půl roku nebo rok.

Místa náchylná k delaminaci se mohou při odevzdávání díla jevit jako bezproblémová, pokud se použije jen akustické trasování. Když se však přistoupí i k nedestruktivním nebo mírně destruktivním metodám, dá se přesněji identifikovat riziko ztráty koheze souvrství v budoucnosti. Touto nedestruktivní metodou (s nižší výpovědní hodnotou) je stanovení rovnoměrnosti tvrdosti povrchu. Vyšší výpovědní hodnotu má už mírně invazivní metoda – měření pevnosti v tahu povrchových vrstev.

Zkouška pevnosti v tahu povrchových vrstev

Pro podlahy se předepisuje zkouška, jež se vyhodnocuje postupem B podle přílohy B STN 73 6242: 2010 (a odpov. ČSN). Ve výpočtu pevnosti se uvažuje skutečný rozměr průměru lomové plochy do roviny terče. Přídržnost povrchové úpravy se zkouší postupem A, C nebo D podle přílohy B STN 73 6242: 2010. Zkušební postup se volí podle materiálu zkoušené povrchové úpravy. Ve výpočtu se uvažuje skutečný rozměr průmětu lomové plochy do roviny terče. Pokud se přistoupí k této zkoušce, pro správnou interpretaci je třeba brát v úvahu teplotu, při níž se zkouška vykonává, způsob vymezení plochy terče vůči podlaze a rychlost zatěžování.

Příčiny vzniku delaminace

Příčin vzniku delaminace existuje více. Obvykle bývá delaminace souhrou několika okolností, resp. spolupůsobení několika mechanismů. Protože dokazování je technicky i finančně náročné, a navíc citlivost přístrojů u některých analýz je srovnatelná s obsahem zkoumané látky, prvku nebo sloučeniny, většinou není možné podat jednoznačné stanovisko, která z příčin byla převládající.

Jak jsme již uvedli, rozhodujícím faktorem úspěšnosti aplikace vsypu je kvalitní a stejnorodá betonová deska podlahy, která nemá lokální výkyvy vodního součinitele, nemá nedohutněná místa s obsahem volné vody, a při výrobě betonu nepoužívání plastifikátorů, které ve spojitosti s podmínkami prostředí ovlivňují negativní průběh tuhnutí betonu.

Příklad nevydařené lokální opravy delaminace

Vsyp po zahlazení vytváří velmi hutnou (parotěsnou) membránu, jejíž difuzní odpor se po aplikaci ošetřujícího a vytvrzujícího nátěru/nástřiku ještě zvýší. Jakékoliv nadměrné množství vody v betonu proto nemá kam difundovat a zůstane na rozhraní betonu a vsypové vrstvy. Lokálním zvýšením vodního součinitele tu způsobí odlišné objemové změny, které se projeví delaminací.

Lokální zvýšení vodního součinitele může být způsobeno více faktory, například: nedostatečně promíchaný beton, nedohutněný beton nebo brzký začátek aplikace vsypu a jeho hlazení. Jinou možností je použití přísad, které jsou charakteristické vedlejším efektem částečného provzdušnění. Plyn z nechtěného provzdušnění opět naráží na difuzní bariéru a může způsobit delaminaci. V extrémním případě může být příčinou i dramatická změna tloušťky vsypu na malé ploše a vyvolané vnitřní napětí z objemových změn.

TEXT: Dr. Peter Briatka, MBA., COLAS Slovensko, Košice, Ing. Jana Olšová, Stavební fakulta STU, Bratislava a Bria Invenia, s. r. o.

foto: archiv autorů

Citované a související dokumenty:

- STN 74 4505: 2013: Podlahy. Spoločné ustanovenia. Navrhovanie a zhotovovanie.

- STN EN 13813: 2003: Poterové materiály a podlahové potery. Poterové malty a poterové hmoty. Vlastnosti a požiadavky.

- STN 73 6242: 2010: Vozovky na mostoch pozemných komunikácií. Navrhovanie a požiadavky na materiály.

- Hela, R. – Klablena, P. – Krátký, J. – Procházka, J. – Štěpánek, P. – Vácha, J.: Betonové průmyslové podlahy. ČKAIT, Praha, 2006.

- Svoboda, P. – Doležal, J.: Průmyslové podlahy a podlahy v objektech pozemních staveb. Jaga group, Bratislava, 2007.

- Unčík, S.: Prísady do betónu – klasifikácia, princíp pôsobenia, vplyv na vlastnosti betónu, Výroba betónu 2002. TU Košice, SAVT Bratislava, SSVTS, 2002.

- Briatka, P.: Optimalizácia technológie realizácie priemyselných podláh, Písomná časť dizertačnej skúšky. Stavebná fakulta STU, Bratislava, 2009, s. 200.

- Delamination of Concrete industrial Floors – Data Sheet, Cement Concrete & Aggregates Australia, 2009.

- Delamination of Concrete Industrial Floors – On site, Cement Concrete & Aggregates Australia, 2009.

- Surface delamination in slab on ground construction – A report based upon site experience & observation in the Auckland region. Cement & Concrete Association New Zealand, 2002, ISBN 171-4204, TR 09.

- Delamination of Troweled Concrete Surfaces, Concrete in Practice (CIP 20), NRMCA.

- Maarten, A. – Broekmans, T.: Microscale sedimentary transport phenomena reveal the origin of delamination in an industrial floor, Materials Characterization, Vol. 53, 2004, s. 233–241.

Článek byl uveřejněn v časopisu Realizace staveb 5/2017.