Výstavba silničních tunelů projektu Héðinsfjörður na Islandu

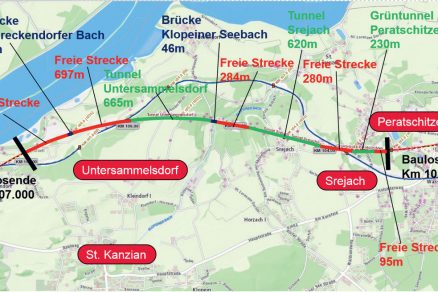

Prudký rozvoj ekonomiky Islandu a snaha islandské vlády o zlepšení dostupnosti dříve velmi izolovaných měst si vynutily výstavbu nových silnic a tunelů. Jedním z takovýchto projektů zaměřených na zlepšení dopravní dostupnosti města Siglufjörður na severu Islandu a jeho kratší propojení s druhým největším islandským městem Akureyri je silniční projekt Héðinsfjarðargöng s tunely Siglufjördur a Ólafsfjördur o celkové délce 14 km. Po dokončení tohoto projektu se zkrátí jízda mezi oběma městy z 60 km v létě a 230 km v zimě na 15 km za jakýchkoliv klimatických podmínek. Projekt vyřeší nedostupnost města Siglufjördur, které je v zimních měsících za nepříznivého počasí úplně odříznuto od okolního světa.

Popis trasy projektu

Stavba ve směru od města Siglufjördur začíná napojením na stávající komunikaci staničením 0,000 km a pokračuje po násypu údolím Farðará až k prvnímu hloubenému úseku (staničení cca 2,275 až 2,400 km). Pak následuje ražená část tunelu Siglufjördur se stoupáním 1 %, které je až po staničení cca 4,025 km. Odtud ražená část pokračuje se sklonem 3 % až do staničení 6,050 km. V údolí fjordu Heðins přechází trasa v hloubený úsek, který pokračuje až po staničení cca 6,150 km. V následující části vede trasa komunikace po náspech a po 14metrovém mostu přes říčku Héðinsfjarðará. Poté pokračuje hloubeným úsekem, staničení cca 6,775 km až 6,925 km, na který navazuje ražená část tunelu Ólafsfjördur. Stoupání v tomto tunelu je ve výšce 3 % po staničení cca 8,375 km a pak 1 % až do staničení 13,850 km. Poslední navazující hloubený úsek končí ve staničení cca 13,925 km. Celá dopravní stavba je napojena ve staničení cca 14,100 km na stávající komunikace v osadě Ólafsjördur. Tunelová část projektu tedy tvoří dva dvouproudové silniční tunely. Průjezdní průřez tunelů je dán norským profilem T8,5.

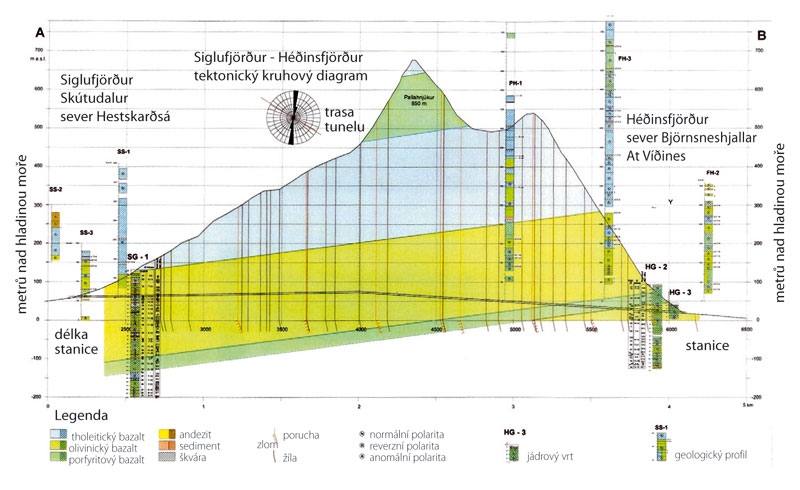

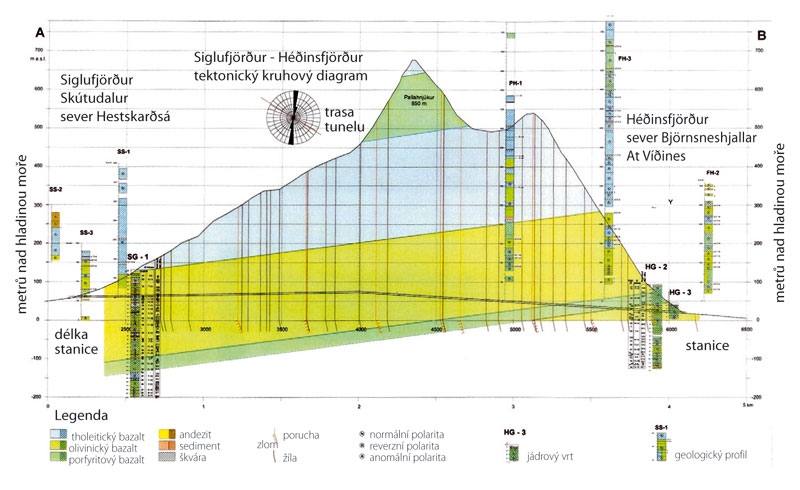

Popis horninového masivu v trase tunelů

Oba tunely se razily v horském pásmu Trőllaskagi tvořeném komplexem basických až intermediárních hornin se sedimentárními vložkami. Tento vulkanický komplex vznikal před 3,3 miliony let, kdy docházelo k výlevům lávy v krátkých periodách, během nichž sedimentoval vulkanoklastický materiál. Horniny jsou subhorizontálně uloženy a porušeny převládající severojižní tektonikou. Výška nadloží se pohybuje asi od 5 m v blízkosti portálů až po více jak 800 m pod vrcholem Hólsfjall. V oblastech s vysokým nadložím může z důvodu extrémních bočních tlaků docházet ke vzniku odprysků horniny. Při ražbě se vyskytly zvýšené přítoky běžné i termální vody a v některých případech se přítoky musely omezit injektážemi. Komplikace se očekávaly v oblastech se zvýšeným termálním teplem a vlivem zemětřesení. Nepřímým ohrožením ražby byla možnost zasypání předportálových ploch lavinou.

Tunel Siglufjörður

Výše uvedenou geologickou charakteristiku prostředí ověřila ražba tunelu. Převládající horninou je čedič se zjevným subhorizontálním uložením s proměnlivou pórozitou, s přechody do jemnozrnnější kompaktnější facie. Proměnlivost vlastností horninového masivu v horizontálním směru je dána podmínkami při vlastním vzniku příkrovu (např. proplynění, cirkulace roztoků, ochlazování taveniny), takže výjimkou nejsou ani přechody do šmouh vulkanické brekcie zemitého charakteru. V průběhu ražby byla identifikována sedimentární tufitická poloha délky 400 m. Její mocnost byla okolo 1 m a mírně se ukláněla k jihozápadu. Zastižené žilné horniny řádově metrových mocností jsou rovněž bazaltoidního charakteru severojižního směru se strmým úklonem. Vzhledem k jejich malé četnosti jsou ve vztahu k vlastní ražbě bezvýznamné. Tektonika je převážně severojižního směru. Několik zjištěných poruch o mocnosti 1 až 5 m tvoří mylonitizovaná hornina; tyto poruchy neměly na ražbu výrazně negativní vliv. Méně rozšířená je tektonika směru SZ – JV, která je patrně mladší než tektonika severojižní. Projevuje se především brekciovitým porušením hornin s lokální kavernizací. Zároveň může být provázena zvýšeným přítokem vody desítek litrů za vteřinu. Tektonickému porušení odpovídá i charakter a intenzita rozpukání.

Obr. 4 Podélný geologický řez tunelem Siglufjörður

Tunel Ólafsfjörður

Celá dosavadní ražba tunelu Ólafsfjörđur probíhá ve vulkanických horninách terciérního stáří. Jedná se většinou o čediče a zčásti vulkanoklastika. Čediče jsou jemně až středně zrnité, kompaktní i proplyněné, často se v nich vyskytují zeolity. Žíly prostupující masiv jsou tvořeny rovněž čedičem, ale značně křehčím a silněji podrceným než v tunelu Siglufjörður. Vulkanoklastické sedimenty jsou zastoupeny tzv. scorií (sopečnou struskou) a červeným pískovcem. V čedičích se vyskytují vložky jemnozrnných tufitů uložených téměř horizontálně. Zatřídění horniny (dle ČSN 73 1001) se pohybuje převážně v rozmezí R2 až R4 a hodnota indexu Q je 0,08 až 7,0. Horninový masiv je značně tektonicky porušen. Hlavní puklinové systémy jsou orientovány přibližně kolmo k ose tunelu, ale i rovnoběžně s ní. Jejich sklon je velmi strmý. Na mnoha místech je hornina působením tektonických sil detailně rozlámána. Až do staničení cca 13,100 km nebyly přítoky podzemní vody do tunelu významné a neovlivnily postup ražby. Teprve od uvedeného staničení se začaly přítoky zvyšovat asi na 1 000 l/min (ve staničení 12,940 km).

Tunel Siglufjörður celková délka 3 888 m Tunel Ólafsfjörður celková délka 7 140 m |

Ražba tunelů

Běžný profil obou tunelů je 52,83 m2, v pravidelných vzdálenostech (asi 500 m) jsou v tunelech vyraženy rozšířené profily 75,25 m2 pro odstavení vozidel. Tyto odstavné zálivy jsou střídavě na každé straně vozovky.

Tunel Siglufjördur o délce 3,650 km byl ražen od obce Siglufjördur směrem do zcela neobydleného a nepřístupného fjordu Hedinsfjördur. Po prorážce tunelu (3. 4. 2008) a nezbytných pracích na překonání fjordu pomocí silničního násypu a mostu bude z tohoto místa zahájena protiražba tunelu Ólafsfjördur, jehož celková délka činí 6,925 km.

Ostění a vybavení tunelů

Návrh ostění tunelu vycházel ze zkušeností s výstavbou tunelů ve Skandinávii. Ostění spadá do kategorie low cost tunel, což znamená, že definitivní ostění se provádí již během ražby a tvoří je pouze nezbytně nutné vystrojovací prvky s ohledem na bezpečnost při výstavbě a životnost tunelu. Snahou investora a dodavatele je tedy vybudovat tunelové ostění tak, aby nevznikaly dodatečné náklady na doplnění ostění další vrstvou stříkaného betonu, či dodatečným osazováním svorníků po vyražení tunelu.

Pro trvalé jednoplášťové ostění se použily trvalé kotvy SN a CT BOLT se systémem Comci Coat® s povrchem opatřeným galvanizovanou vrstvou a epoxidovým nátěrem. Vrstva stříkaného drátkobetonu třídy C35/40 je navržena s tloušťkou 50 až 80 mm a ošetřuje se buď kropením vodou, nebo musí obsahovat přísadu pro ošetření stříkaného betonu TCC 735. Po vyražení tunelu a vyhodnocení stavu ostění tunelu ve vztahu k lokálním geologickým a hydrotechnickým podmínkám se může ostění doplnit další vrstvou stříkaného betonu a trvalými svorníky. V místě průsaků pak bude tunel vystrojen izolací proti vodě a mrazu z PVC rohoží a PE fólie na obloukové ocelové konstrukci, zakotvené do ostění tunelu. V březnu 2007 se na přání investora začalo se zkušebním použitím krystalizační přísady do betonu, která by měla zvětšit odolnost stříkaného betonu proti průsakům podzemní vody a snížit použití PE fólií na minimum. Definitivní odvodnění je zabezpečeno boční podélní drenáží DN 50, sváděné po cca 50 m přes čisticí šachty DN 400 do hlavní drenáže DN 110.

Úseky hloubených tunelů budou z monolitického železobetonu pomocí posuvného bednění. Provozní technologii tunelu tvoří rozvody elektroinstalace pro osvětlení tunelu a provoz ventilátorů, které napomáhají proudění vzduchu v obou tunelech.

Metoda ražby tunelů

Projektová dokumentace a veškeré specifikace jsou založeny na norských předpisech a zkušenostech. Jedná se o tzv. skandinávskou metodu, kdy se postupuje podle možností s co nejdelšími záběry, které činí až 5 m, a pokud možno s minimálním počtem zajišťovacích prvků. Hlavním bezpečnostním prvkem zajišťujícím stabilitu líce výrubu je stříkaný beton aplikovaný mokrou cestou a také horninové kotvy, které jsou osazovány bodově po celém obvodu ostění. Ocelová vlákna jsou doplněna jen při nepříznivých geologických podmínkách.

Průzkumné předvrty

Součástí ražby tunelů je i systematické vrtání průzkumných předvrtů, které se v počtu dva až čtyři kusy vrtají v délce 25 až 30 m, s překryvem 6 m. Předvrty slouží pro ověření geologických podmínek pro ražbu a zjišťování přítomnosti přítoků podzemní vody. V případě zastižení přítoku podzemní vody se pak na základě jejího množství, teploty a tlaku rozhodne o zahájení injektáží.

Vrtání čelby

Vrtání čelby je zabezpečeno pomocí třílafetového vrtacího vozu stejného typu jako pro předvrty. Na obou tunelech se každá další zabírka většinou vrtá na maximální záběr 5,27 m, pouze v případech obtížných geologických poměrů se záběr zkracuje až na 3 m. Vrtací vozy jsou vybaveny programem pro měření pozice a směru vrtné korunky. Systém je určený pro vrtání s předem připraveným vrtným schématem, které je do systému přenášeno za pomoci flash disku. Pomocí laserových paprsků jsou pak lafety vrtného vozu dány do souladu se souřadnicemi tunelu. To umožňuje obsluze stroje přesné navrtání přednastaveného vrtného schématu s tím, že lafety jsou naváděny na pozici vrtu v čelbě ručně. Výstupy z palubního počítače vrtacího vozu pak obsahují množství nejrůznějších údajů. Je možné ověřit skutečný průběh vrtání, jeho rychlost, sklony a směry vrtů a posuny jednotlivých lafet po čelbě.

Trhací práce

Vzhledem k tomu, že emulzní trhaviny patří k průmyslovým trhavinám s nejmenším množstvím toxických plynů v povýbuchových zplodinách, bylo možné zkrátit rovněž čas nutný k odvětrání přídě tunelu. Jednoznačně se také potvrdilo, že používaná emulze je univerzální trhavina vhodná pro rozpojování v tvrdých i křehkých horninách. V měkkých či dokonce plastických horninových poměrech nejsou výsledky tak dobré. V případě nepříznivých geologických poměrů (zejména výskyt porézních tufů) je pak nutno používat klasické náložkované trhaviny. V některých případech se používá kombinace obou typů trhavin. K počinu emulzních trhavin se pak používají 25g počinové náložky, které jsou spolu s rozbuškou a emulzivní trhavinou načerpány do vrtu. K roznětu náloží se používají neelektrické rozbušky.

Větrání tunelů

Větrání raženého tunelu se provádělo pomocí lutnového tahu z nevyztužených luten o průměru 2 × 2 100 mm a dvou lutnových axiálních ventilátorů. Ventilátory jsou doplněny o frekvenční měnič, který umožňuje plynulou regulaci otáček v závislosti na vyražené délce tunelu. Tím lze dosáhnout značnou úsporu elektrické energie. Celý systém větrání je navržen jako separátní foukací větrání.

Nakládání rubaniny

Pro nakládání je používán nakladač se lžící o velikosti 3,4 m3. Použil se stroj, který nemá vlastní pohon a k čelbě se dopravoval pomocí nákladního dumperu. Vlastní pohyb nakladače na pracovišti je zabezpečen zapřením o lžíci a provedením následného posunu.

Nasazení tohoto nakladače umožnilo značně zrychlit nakládání. Použitý nakladač lze navíc využít i na dobírání spodku tunelu a také k prvnímu obtrhání výrubu. Jako záloha jsou na stavbě připraveny kolové nakladače.

Rubanina se odváží velkokapacitními dumpery s nosností 30 až 35 tun. Na jednom tunelu při nejdelších odvozních vzdálenostech pracuje až šest strojů. Rubanina se dopravuje na dočasné i trvalé skládky v blízkosti tunelových portálů. Vhodný vytěžený materiál je pak dále zpracováván na různé frakce a zavážen do tělesa násypů budoucí silnice.

Obtrhání výrubu

Obtrhání je při tomto typu tunelu velmi důležitou operací celého razicího cyklu. V první fázi se nahrubo provádí lžící nakladače. Po dokončení těžby rubaniny se v mechanickém obtrhávání pokračuje pomocí pásového bagru s kladivem nebo lžící. Ruční obtrhání výrubu se poté provádí z plošiny vrtného vozu pomocí ručních obtrhávaček.

Kotvení výrubu

Tento krok zpravidla následuje po dokončení odtěžení rubaniny, pouze v případě nepříznivých poměrů se kotví až po nanesení vrstvy stříkaného betonu. Používají se kotvy CT, dále SN kotvy, lepené kotvy a IBO kotvy délky 3 až 6 m.

Stříkaný beton

Stříkaný beton se aplikuje standardně s pomocí čerpadla a manipulátoru. Používá se mokrá směs třídy C 35/40. Betonová směs je podle místních geologických podmínek doplňována ocelovými vlákny. Před aplikací stříkaného betonu musí být výrub pečlivě omytý tlakovou vodou, aby se z něj odstranil prach a drobné úlomky horniny. Toto omytí se provádí manipulátorem, který svými parametry na velikost tlaku a množství dodávané vody odpovídá zadávacím podmínkám. Po nastříkání vrstvy betonu je povrch po dobu sedmi dnů kropen vodou; po celou tuto dobu zůstává stále vlhký. Kropení betonu vodou je nyní nahrazováno přísadou pro ošetření stříkaného betonu, která je do betonu zamíchána již na betonárce. Betonová směs je dodávána v domíchávačích.

Injektáže tunelového předpolí

Tato operace razicího cyklu se aplikuje pro omezení přítoku podzemní vody. Práce jsou prováděny na základě dlouholetých zkušeností zejména z výstavby tunelů v Norsku. Jedná se o tzv. pre-grouting, což zahrnuje cílenou injektáž prováděnou před čelbou pomocí vějířů vrtů s délkou asi 20 m. Kritériem pro zahájení injektáže jsou přítoky z průzkumných předvrtů. V případě studené vody (pod 15 °C) se kritický přítok pohybuje v rozmezí 150 až 600 l/min. Záleží pak na posouzení stavebního dozoru, který zváží tlak vody a trvalost přítoku, a podle toho rozhoduje o zahájení injektáže. Pro geotermální vodu jsou kritéria mnohem přísnější, pro vodu nad 15 °C je nutné injektovat již u přítoků 20 l/min. Kritérium je tak přísné především proto, že tunely procházejí v blízkosti geotermálních zón, v nichž se vyskytují vrty, které obě města zásobují teplou vodou.

Při ražbě tunelu Siglufjördur se muselo přistoupit k injektážím hned několikrát. Injektovalo se cementovými a chemickými směsmi. Chemické injektáže se používají zvláště při přítocích studené vody a skládají se z polyuretanových směsí. Oba typy injektáží provádějí pracovníci, kteří jsou nasazeni při ražbách tunelů, a tyto práce jsou součástí razicího cyklu. Pomocí metody pre-groutingu se pak podařilo zainjektovat přítoky vody o hodnotách až 3 000 l/min a tlaku 35 barů.

Dosažené výkony

K datu 26. 3. 2008 bylo na tunelu Siglufjördur vyraženo kompletních 3 642 m, ražby tunelu Ólafsfjördur postoupily na 2 700 m. Maximální měsíční postupy se při zastižení příznivých geologických podmínek pohybovaly až kolem 330 m.

Závěr

Pro raziče a techniky byla velmi náročná především počáteční fáze výstavby, kdy si museli zvykat na drsné klimatické podmínky, geologická specifika i některé nové technologie. Při ražbě ve velkých hloubkách (až 800 m) se potýkají zejména se silnými přítoky podzemní vody, která tryská pod obrovským tlakem a je tak chladná, že pro její zastavení není možné použít klasickou injektáž s cementem, protože ten v ledové vodě neztuhne.

Výstavba tunelů ve Skandinávii patří mezi nejlevnější na světě. Proto před pracovníky Metrostavu stojí úkol obstát v konkurenci. Realizace projektu v zahraničí, použití nových technologií i materiálů – to vše je pro českou stavební firmu nejen velkou výzvou, ale také další cennou referencí.

Ing. David Cyroň, Metrostav, a. s., divize 5

Foto: archiv Metrostav, a. s.

Autor je vedoucím projektu Héðinsfjörður na Islandu.