Návrh, realizace a podmínky provádění nevyztuženého definitivního ostění konvenčně ražených tunelů, II. Část

Hlavním tématem druhého dílu článku jsou smluvní kriteria pro posuzování kvality povrchu nevyztuženého ostění včetně jejich porovnání se zahraničními předpisy. V závěru textu autoři uvádějí možnosti omezení povrchových vad ostění a vývoje trhlin z hlediska konstrukčních zásad, technologického postupu betonáže i způsobu ošetřování ostění po odbednění.

Smluvní kritéria posuzování kvality povrchu nevyztuženého ostění

Příčiny vzniku trhlin a jejich vliv na funkci ostění

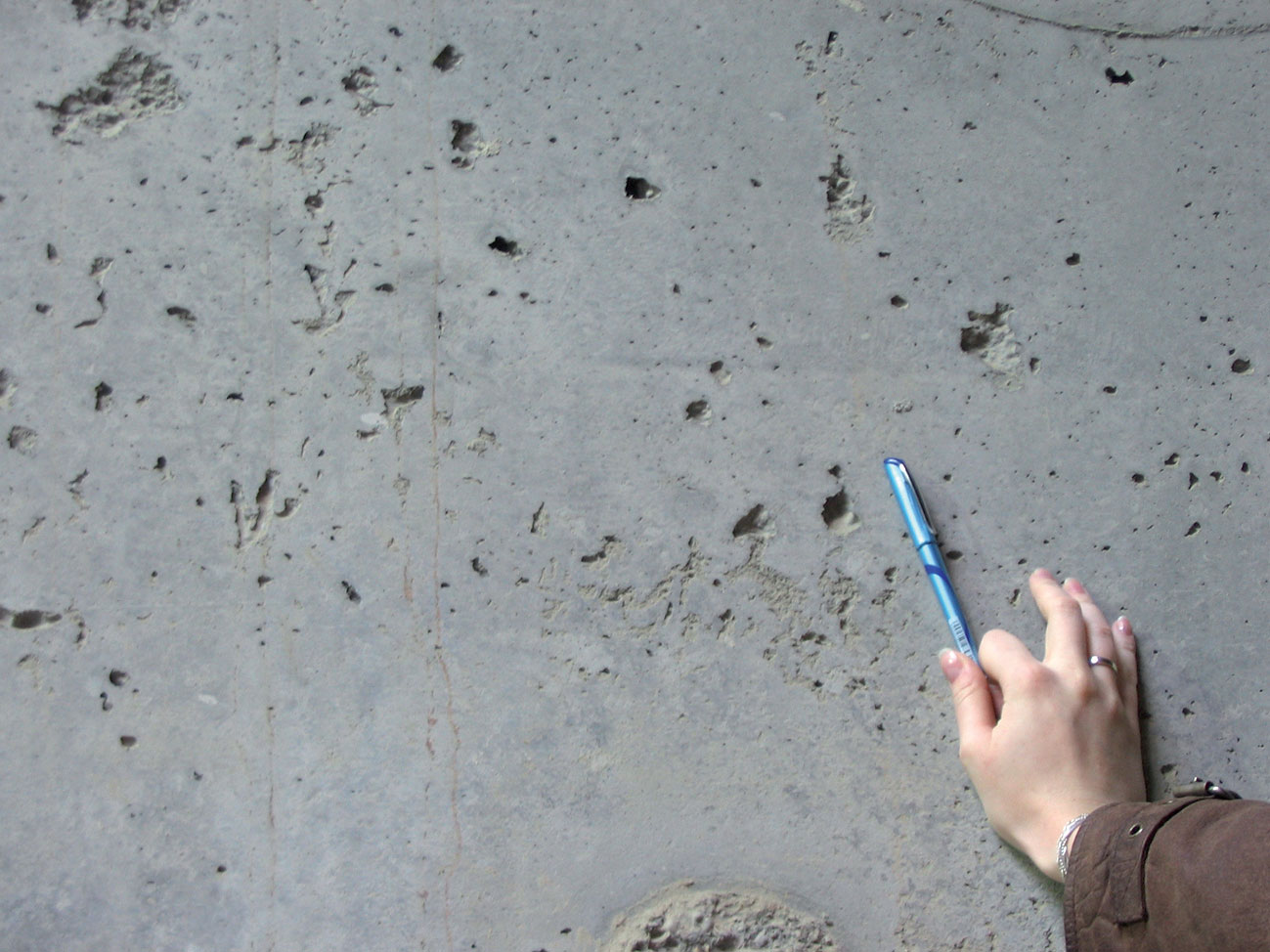

Nevyztužené tunelové ostění je v České republice stále ještě spíše raritou než obecně přijímanou zvyklostí. Často diskutovanou otázkou je počet, směr, hloubka a šířka trhlin, které v ostění vznikají. Můžeme je rozdělit do několika typů a těmto typům přisoudit význam a s určitou mírou zjednodušení i příčinu vzniku. První příčinou vzniku jsou objemové změny betonu, ke kterým patří jednak smršťování, jednak změny vznikající v době betonáže vlivem hydratačního tepla a v průběhu životnosti tunelu vlivem střídání teplot podle ročních období. Druhou příčinou vzniku trhlin je statické zatížení působící na konstrukci. Trhliny způsobené objemovými změnami betonu jsou buď vertikální – zpravidla na bocích tunelu, které mohou v některých případech probíhat přes celou klenbu ostění –, nebo všesměrné, „pavučinové“, na celé ploše konstrukce. Příklad smršťovací, vertikální trhliny ukazuje obr. 1.

Obr. 1 Vertikální trhlina vzniklá na boku ostění smršťováním betonu (Foto: L. Mařík)

Trhliny od statického zatížení jsou zpravidla orientované ve směru osy tunelu (horizontální). Obvykle se tvoří ve vrcholu klenby, v závislosti na velikosti zatížení a poměru svislého a bočního tlaku se však mohou vyskytovat i na bocích tunelu. Skutečnost je taková, že obě příčiny vzniku trhlin nejde od sebe striktně oddělit. Velikost trhliny od statického působení ovlivňuje i napjatost ostění vlivem smršťování betonu a naopak. Dvojí je i přístup k posuzování trhlin z hlediska funkčnosti ostění. Je třeba rozlišit především směr trhliny. Vertikální trhliny neovlivňují zásadním způsobem statické působení ostění. Jejich funkci je možné si představit jako rozdělení ostění na kratší bloky, jejichž statická funkce se v příčném směru nemění. Hlavní kritérium je v tomto případě estetické. Je to dohoda mezi zhotovitelem a objednatelem o tom, jakou má představu o vzhledu povrchu ostění.

Naproti tomu trhliny od statického zatížení mohou přímo ovlivňovat statickou funkci ostění. Při jejich vzniku se v ostění vytváří částečný kloub, dochází ke změně statického schématu konstrukce a změně průběhu vnitřních sil, zejména ohybových momentů. Při prakticky nezměněné normálové síle se zmenšuje tlačená oblast průřezu ostění. V takovém případě je nutné konstrukci posoudit a přípustnou šířku i hloubku trhliny stanovit na základě statického výpočtu. Kromě posouzení tlačené oblasti průřezu je nutné posoudit i nebezpečí vzniku druhotných trhlin, které vznikají v ostění kolmo na směr radiálních trhlin a mohou způsobit vypadávání takto poškozených částí. To je nebezpečné především z hlediska bezpečnosti provozu. Tento jev je popsán v literatuře [9].

Posuzování kvality nevyztuženého ostění v České republice

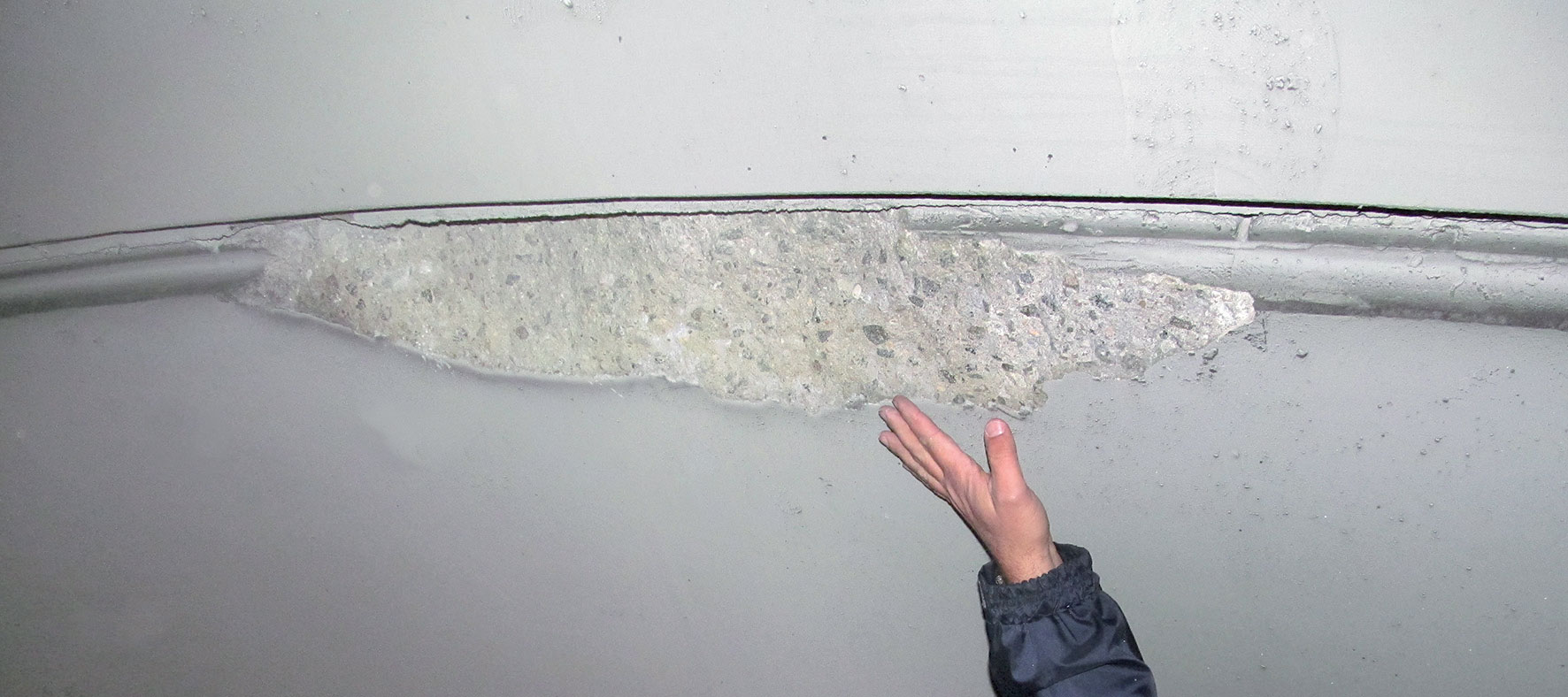

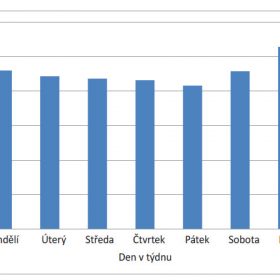

Zatímco v Rakousku nebo Německu je problematika posuzování trhlin známá a obsažená ve směrnicích a předpisech, v České republice neexistoval do konce roku 2015 předpis, který by v této oblasti smluvně upravoval vztah mezi investorem a zhotovitelem při přebírání díla na konci jeho záruční doby. V lepším případě byly přípustné parametry povrchu ostění a trhlin definovány v zadávací dokumentaci, v horším případě byla pravidla stanovena až v průběhu výstavby. V takovém případě jde zhotovitel tunelu do rizika předem nedefinovaného rozsahu případných sanačních prací. Při zodpovědném přístupu si toto riziko v nabídce na realizaci díla ocení, čímž dochází ke zbytečnému zvyšování investičních nákladů. V případě železničních tunelů tento stav stále trvá, u silničních a dálničních tunelů došlo ke změně po vydání revize technických kvalitativních podmínek (TKP) Ministerstva dopravy č. 18 Betonové konstrukce a mosty v lednu 2016. Text předpisu připouští použití nevyztuženého betonu jako konstrukčního materiálu a obsahuje nejen kritéria přípustného vzniku trhlin, ale i požadavky na kvalitu povrchu nevyztuženého ostění. Na povrchu nevyztuženého ostění jsou přípustné dutiny (bubliny) s uzavřeným povrchem max. o průměru 25 mm, nebo plochy o obsahu max. 5 cm2 a hloubce max. 10 mm. Příklad těchto dutin je na obr. 2.

Obr. 2 Povrchové dutiny v dolní části ostění (Foto: L. Mařík)

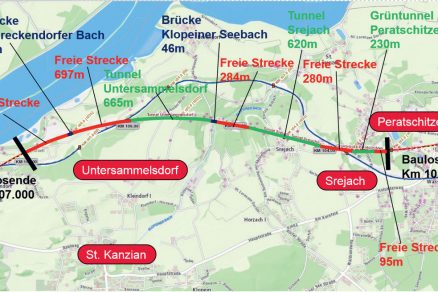

Dutiny na povrchu ostění je nutno sanovat, pokud jeden z jejich rozměrů (průměr, plocha, hloubka) přesáhne daný limit. Pro návrh opravy platí, že povrchová oprava betonu, např. broušením, pokud je možná, je lepší a trvanlivější než tenká vrstva sanační hmoty. Ta může v případě odtržení od podkladu způsobit pádem na projíždějící automobil daleko větší škodu, než jakou představuje nedokonalý povrch ostění. To platí zejména pro oblast vrcholu klenby tunelu nad komunikací. Lom betonu na hranách pracovních nebo dilatačních spár a/nebo blízko trhlin se posuzuje z hlediska jeho polohy v ostění. Jde-li trhlina neznámé hloubky ve vzdálenosti 200 mm nebo menší od pracovní nebo dilatační spáry nebo jiné nejbližší trhliny, je nutné předpokládat možnost odlomení části betonu ostění. Tvoří-li trhlina a pracovní nebo dilatační spára a/nebo více trhlin spojitý uzavřený tvar, vymezující možnost odlomení nebo uvolnění části betonu (obr. 3), bude se šířka trhliny (včetně nekonstrukční trhliny) sledovat při běžných prohlídkách nejméně 1x ročně, pokud její šířka nepřesáhne 0,2 mm. Při šířce od 0,2 do 0,8 mm se bude trhlina sledovat při mimořádných prohlídkách 1x za 3 měsíce a při šíři nad 0,8 mm je nutno navrhnout a provést opatření (např. opravu dotčeného úseku ostění).

Odštěpky a uvolněné části betonu, zejména na hranách pracovních nebo dilatačních spár a/nebo trhlin, jsou považovány za vadu bránící bezpečnému provozu a musí být opraveny před uvedením do provozu. U nevyztuženého ostění je maximální hloubka konstrukčních trhlin dána požadavkem na minimální tloušťku tlačené zóny účinného průřezu betonu a musí být stanovena na základě statického výpočtu pro konkrétní případ. Hloubka nekonstrukčních trhlin vyztuženého ostění není omezena a může procházet přes celou tloušťku ostění. Trhliny v ostění žádného z uvedených typů nesmí procházet kotvami do betonu, které slouží např. pro upevnění technologického vybavení tunelu. Při nevyztuženém ostění je nutné vyplňovat trhliny v případě, kdy není prokázána jejich nezávadnost z hlediska únosnosti a použitelnosti konstrukce a/nebo jejich rozměry překračují povolené hodnoty uvedené v tab. 1.

Příklady kriterií ze zahraniční praxe

V České republice je v současné době nevyztužené definitivní ostění použito na Písáreckém tunelu v Brně, tunelu Libouchec na dálnici D8 spojující Prahu a Drážďany, na obou troubách Vítkovských železničních tunelů v Praze a na tunelech Olbramovickém, Tomickém I. a Sudoměřickém na čtvrtém železničním koridoru, který vede z Prahy směrem na Linec. Na těchto tunelech probíhá sledování vzniku trhlin bez výrazných negativních zkušeností. Dlouhodobé sledování však zatím není k dispozici. Relativně malá zkušenost s použitím nevyztuženého ostění v ČR ve srovnání s alpskými zeměmi, kde jsou ekonomicky navrhované tunely nutností pro zajištění dopravní infrastruktury, vede zřejmě ke stanovení podrobnějších kritérií pro posuzování trhlin v ostění. Jedná se především o definování počtu trhlin na blok betonáže, ale i o podrobné definování času, ke kterému se šířka trhliny vztahuje.

Výhodou je transparentní vztah mezi objednatelem a zhotovitelem při případných reklamačních řízeních. V zahraničních předpisech jsou kritéria stanovena podstatně jednodušším způsobem, neboť zkušenosti ukazují, že použití nevyztuženého ostění není z hlediska provozování tunelu, nebo dokonce zajištění jeho stability rizikem. Rakouský předpis [3] nepovažuje trhliny od objemových změn nebo mechanických vlivů do šířky 1 mm za vady. Při větší šířce musí být trhliny posouzeny z hlediska trvanlivosti ostění, těsnosti a statického působení. Tento předpis však především uvádí možné vady vyztuženého i nevyztuženého ostění včetně fotodokumentace. Předepisuje také způsob jejich sanace. Podle německého předpisu DB853 [7] je nutné injektovat nerozvětvené radiální trhliny širší než 2 mm, podélné trhliny na bocích nebo ve vrcholu klenby širší než 1,5 mm a trhliny půlměsícového tvaru v blízkosti pracovních spár a kotevních prvků širší než 0,5 mm.

V porovnání s tímto předpisem se kritérium přípustné šířky trhliny 0,5 mm uvedené v předpise [1] pro konstrukční, horizontální trhliny v době převzetí díla objednatelem jeví jako velmi přísné a může být limitující v rozhodování o vyztužení či nevyztužení tunelu a tím negativně ovlivnit cenu díla. Vhodnější by bylo nastavit kriterium stejné jako na konci záruční doby, nebo stejně jako v případě posuzování hloubky trhliny požadovat statické posouzení. Důvodem je možný vznik druhotných trhlin, který uvádí literatura [8]. Dalším důvodem je skutečnost, že pokud ke vzniku trhliny nedojde bezprostředně po odbednění, je zpravidla způsobena zatížením konstrukce horninovým tlakem.

Obr. 3 Uvolněná část ostění u spáry mezi bloky betonáže (Foto: V. Petráš)

Opatření pro omezení povrchových vad a vzniku trhlin v ostění

V případě vyztuženého ostění lze šířku i hloubku trhliny řídit do jisté míry vhodným návrhem výztuže. V případě nevyztuženého ostění nelze u hospodárně navržených průřezů vzniku trhlin zabránit. Z hlediska statické funkce i použitelnosti konstrukce to není ani potřebné, pokud parametry trhliny nepřekročí staticky nebo smluvně definované meze. Vznik trhlin lze však při betonáži ostění omezit vhodně navrženou recepturou směsi, dodržováním konstrukčních zásad, technologickým postupem betonáže i vhodným ošetřováním ostění po odbednění.

Opatření pro omezení vzniku trhlin v pořadí bez váhy důležitosti:

- zachování co možná nejplynulejšího tvaru líce primárního ostění bez zazubení,

- použití mezilehlé izolace nebo separační fólie mezi primárním a definitivním ostěním,

- zkrácení vzdálenosti mezi betonáží patek/spodní klenby a horní klenby ostění na technologicky možné minimum (optimálně 2 až 3 dny, přijatelné do 7 dní),

- použití betonové směsi s nízkým hydratačním teplem.,

- použití betonové směsi s pomalým náběhem pevnosti v počátečním období po betonáži,

- odbedňování bloku ostění při nízké pevnosti betonu (1,5 až max. 3 MPa) s dobou odbednění cca 12 hod.,

- ošetřování betonu po odbednění se zaměřením na omezení vysychání a zmírnění tepelného šoku (klima vozy),

- použití bednicího vozu s pláštěm s dobrou tepelnou vodivostí (ocel),

- nízká počáteční teplota betonové směsi od 13 °C do 18 °C; za řízených podmínek je přípustných max. 25 °C,

- doporučená délka bloku betonáže do 12,5 m.

Přípustné odchylky od teoretické tloušťky

Nevyztužené ostění se zpravidla používá v úsecích tunelu situovaných v horninovém masivu, který umožňuje ražbu s delším záběrem, případně použití primárního ostění bez výztužných rámů. Tím dochází k technologicky podmíněným nadvýrubům a větším odchylkám od projektovaného tvaru výrubu. Výplň nadvýrubů se v rámci přípustných tolerancí provádí monolitickým betonem definitivního ostění. Při použití nevyztuženého ostění je třeba vyvarovat se příliš rychlé změny jeho tloušťky a zazubení primárního a definitivního ostění, které by mohlo do ostění vnášet nežádoucí složky tangenciálního napětí. V případě použití mezilehlé izolace podmínky pro její pokládku většinou současně splňují i požadavky na rovinatost povrchu líce primárního ostění. Druhým omezujícím kritériem, které zajišťuje plynulou změnu tloušťky definitivního ostění, je jeho přípustná odchylka od projektované tloušťky.

Ta je např. podle rakouské směrnice pro definitivní ostění 100 % teoretické tloušťky. Vzhledem k tomu, že teoretická tloušťka nevyztuženého ostění se zpravidla pohybuje od 200 do 300 mm, je maximální reálná tloušťka definitivního ostění do 600 mm. Všechny nerovnosti, které nesplňují tato dvě kritéria, jsou před betonáží definitivního ostění, resp. instalací hydroizolační fólie vyplněny stříkaným betonem. Tím je zaručeno, že se skutečná tloušťka definitivního ostění nebude měnit skokově a proměnné zatížení hydratačním teplem ve fázi betonáže a krátce po odbednění nebude příčinou nadměrného vzniku trhlin.

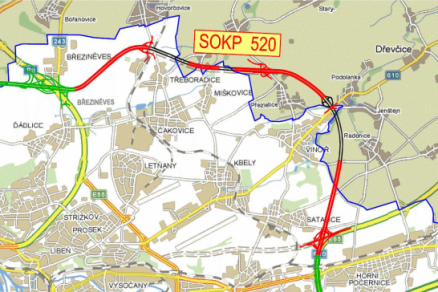

Opatření při bednění

Z hlediska bezpečnosti provozu je důležité zachovat celistvost konstrukce v oblasti spár mezi bloky betonáže. Ty jsou prováděny buď jako pracovní s betonáží na sraz, nebo jako dilatační, s vložením pružné vložky. I v tomto případě hraje významnou roli rovinatost povrchu čela bloku betonáže, který by měl být ideálně hladký. Obecně platí, že veškeré konstrukční spáry mezi bloky musí být před betonáží následného bloku dokonale vyčištěny. Častou vadou nevyztuženého ostění bývá vytvoření trhliny tvaru ploché paraboly ve vrcholu klenby (obr. 4). Její příčinou je nešetrná manipulace s bednicím vozem, kdy se část pláště bednění opře o čerstvě odbedněný blok betonovaný v předchozím kroku. V kombinaci s nevyplněným vrcholem klenby vede tento postup k porušení vrchlíku klenby. Opatřením k zamezení tohoto jevu je pečlivá manipulace s bednicím vozem a instalace měkkého pásu na styčný plech na konci bednicího vozu, aby se omezilo jeho lokální zatížení.

Obr. 4 Trhlina tvaru půlměsíce ve vrcholu klenby (Foto: L. Mařík)

Pro dosažení požadovaného vzhledu povrchu ostění je nutno věnovat pozornost přípravě povrchu bednění. Samotná konstrukce bednění musí být navržena tak, aby byla dostatečně tuhá a vodotěsná. Veškeré příložné vibrátory na formě musí být uchyceny tak, aby se vibrace přenášela především do betonované oblasti. Je žádoucí, aby veškeré spáry pláště byly kvalitně zpracovány. Nejvhodnější povrchová úprava pláště formy je ocelová. Před samotnou betonáží musí být forma vyčištěna a ošetřena vhodným separačním nástřikem, který zajistí, že vnější povrch betonu nepřilne k bednění a dojde tak k hladkému odbednění. Separační nástřik musí být nanesen po celé ploše rovnoměrně v tenkých vrstvách a musí být zvolen tak, aby nedošlo k fyzickému nebo chemickému poškození povrchu betonu. Významnou roli hraje kompatibilita separačního nástřiku s následně prováděnými ošetřovacími nástřiky, případně barevnými a ochrannými nátěry prováděnými na již hotové sekundární ostění.

Opatření při dopravě betonové směsi a betonování

Celkovou kvalitu ostění ovlivňuje výroba, přeprava a ukládka betonu do bednění. Pokud je to možné, měla by být teplota čerstvého betonu v rozmezí mezi 13 a 18 °C. Čerstvý beton pro betonáž horní klenby o teplotě menší než +10 °C a větší než +25 °C se nepovažuje za vhodný do nevyztužených ostění. Je třeba proto pružně reagovat na sezónní výkyvy teplot a vlhkostních podmínek. Během přepravy čerstvé betonové směsi musí být zajištěna ochrana před vnějšími klimatickými vlivy. Je třeba zvolit také vhodnou dobu zpracovatelnosti betonu s ohledem na vzdálenost betonárny od stavby a ukládku betonu provádět na stavbě včas. Obecně platné pravidlo při ukládce směsi do formy je, že rychlost betonáže by měla být maximálně 2 m/h a horizontální vzdálenost mezi otvory pro betonáž by neměla být větší než 3 m. Je třeba dbát také na kontinuální přísun směsi na stavbu tak, aby nedošlo k vytvoření nechtěných pracovních spár.

Opatření z hlediska technologického postupu a odbednění

Pomocí vhodného technologického postupu betonáže lze omezit vznik jak svislých, tak vodorovných trhlin. Svislé smršťovací trhliny vedoucí od základů přibližně do středu horní klenby lze nejlépe omezit krátkým rozestupem mezi betonáží patek a horní klenby. Toho lze docílit vhodně zvoleným postupem prací ve výrobním proudu definitivního ostění. Obecné doporučení spočívá v omezení časového rozestupu betonáže základů od betonáže klenby do 48 hodin. Tím je dosaženo přibližně stejného smršťování v obou částech konstrukce. Vodorovné trhliny, které se krátce po odbednění většinou objevují na části nebo celé délce betonovaného bloku, nejsou způsobeny horninovým tlakem. Definitivní ostění se betonuje do primárního ostění zpravidla za podmínky odeznění jeho deformací, resp. za předem definovaného velmi nízkého nárůstu deformace v čase.

Nejvýznamnější příčinou vzniku těchto vodorovných trhlin je pozdní odbedňování, kdy je pevnost betonu již příliš vysoká. Podle doporučení rakouské směrnice [2] se doporučuje odbedňovat tunelová ostění z nevyztuženého betonu při dosažení pevnosti betonu v tlaku 1,5 až maximálně 3 MPa, a to v čase cca 12 hodin po betonáži. Hodnoty odbedňovací pevnosti větší než 3 MPa jsou již ve směrnici označovány jako případ se zvýšeným rizikem vzniku trhlin. Odbedněním konstrukce při nízké pevnosti v tlaku je zaručeno, že „mladý“ beton odbedňovaného bloku vyvodí vlastní vahou v ostění dostatečně velká tlaková napětí, která přispějí ke včasnému uzavření vznikajících trhlin.

Opatření při ošetřování po odbednění

Každou betonovou konstrukci je potřeba s ohledem na výslednou kvalitu povrchu po odbednění náležitě ošetřovat a při samotné betonáži zajistit potřebné klimatické podmínky. V tunelu by se měla při betonáži omezit rychlost proudění vzduchu na maximálně 1 m/s a vlhkost vzduchu by neměla klesnout pod 90 %. Vznik trhlin lze významně omezit eliminací teplotního šoku po odbednění. Kromě standardních opatření, jako je uzavření portálů, snížení rychlosti proudění vzduchu nebo nástřik přípravků proti vysychání, se úspěšně používají klima-vozy. Jedná se o další vůz v celkovém výrobním proudu definitivního ostění, který je nasazen těsně za bednicím vozem. Jeho délka se pohybuje od dvou do tří délek bloku betonáže, takže při modelovém příkladu s betonáží 5 bloků za 7 dnů připadá na jeden cyklus cca 34 hodin a každý blok je po odbednění chráněn 68 až 102 hodin.

Obr. 5 Ocelová konstrukce ošetřovacího vozu (Foto: V. Prajzler)

Za tuto dobu odezní významná část hydratačního tepla a riziko vzniku trhlin od prudkého ochlazení se tím minimalizuje. Konstrukce klima vozů se liší v závislosti na možnostech ošetřování. Ty nejjednodušší se skládají pouze z ocelové konstrukce potažené tepelně-izolační fólií, která udržuje přirozené teplo a vlhkost v mezeře mezi čerstvě odbedněným betonem a konstrukcí klima vozu. Příkladem je ošetřovací vůz na obr. 5 před portálem dálničního tunelu Považský Chlmec na dálnici D3 u Žiliny na Slovensku. Jedná se o lehkou ocelovou konstrukci potaženou tepelně-izolační fólií. Na obr. 6 jsou vidět nafukovací manžety, které slouží k utěsnění prostoru mezi lícem ostění a pláštěm vozu. Délka ošetřovacího vozu je 25 m, což odpovídá délce dvou bloků betonáže. Složitější klima vozy mají do systému přivedenou vodu a vzduch a pomocí rozprašovacích trysek vytvářejí studenou mlhu, čímž je zajištěna dostatečná vlhkost povrchu betonu.

Obr. 6 Nafukovací manžety a termoizolační plášť ošetřovacího vozu (Foto: V. Prajzler)

Nejsložitější klima vozy jsou plně řízené a lze na nich regulovat vlhkost i teplotu v mezeře mezi klima vozem a povrchem betonu, případně aktivně propařovat betonovou konstrukci. Konstrukce klima vozu je u těchto typů většinou navíc izolovaná např. vrstvou polystyrenovou. Veškeré parametry ošetřování je možné nastavit a regulovat podle potřeby v závislosti na měnících se vnějších podmínkách. Vždy by však mělo platit, že maximální teplota u povrchu zrající betonové konstrukce by neměla přesahovat 45 °C.

Závěr

Nevyztužený beton má jako materiál definitivního ostění konvenčně ražených tunelů své nezastupitelné místo. Ve vhodných geotechnických podmínkách představuje cestu ke snižování investičních nákladů při dodržení požadované kvality. Jako bonus lze navíc považovat minimalizaci rizika poškození mezilehlé izolace, které montáž výztuže bezesporu představuje, a úplné vyloučení problémů s karbonatací betonu. Zatímco vznik trhlin a povrchových nerovností nehraje z hlediska údržby a statické funkce významnou roli, zvýšenou pozornost je nutno věnovat výplni vrchlíku klenby a případně tvorbě trhlin v blízkosti pracovních nebo dilatačních spár mezi bloky betonáže, které by mohly být příčinou ohrožení bezpečnosti provozu.

Stejně jako v počátcích NRTM bylo nutné začít myslet „jinak“, vyrovnat se s představou samonosnosti horninového masivu a horninu začít vnímat jako stavební materiál, tak je u nevyztuženého betonu nutné respektovat jeho vlastnosti, a to především nízkou pevnost v tahu a s tím související vznik trhlin. Odlišný přístup v myšlení je nutné uplatnit na všech stupních od návrhu ostění přes jeho provádění až po přejímku díla objednatelem. Projektant musí při návrhu zohlednit nelineární chování konstrukce jako celku a posoudit existenci trhlin z hlediska funkce ostění, zhotovitel musí přizpůsobit návrh směsi betonu, technologický postup provádění i ošetřování a investor musí definovat reálně možné požadavky na kvalitu. Jedině synergií všech těchto složek může dojít k ekonomickému návrhu konstrukce a potvrzení principu NRTM jako observační metody, která dokáže reagovat na skutečně zastižené podmínky nejen v oblasti zajištění stability výrubu, ale i v oblasti dimenzování definitivního ostění.

TEXT: Ing. Jiří Hořejší, Ing. Libor Mařík,

Ing. Pavel Růžička, Dipl.-Ing. Andreas Schaab

Jiří Hořejší, Libor Mařík a Pavel Růžička působí ve společnosti HOCHTIEF CZ a. s. Andreas Schaab je ze společnosti HOCHTIEF Engineering GmbH, Německo.

Článek byl uveřejněn v časopisu Inžinierske stavby/Inženýrské stavby.

Literatura

- Technické kvalitativní podmínky staveb pozemních komunikací, Kapitola 18 Betonové konstrukce a mosty, Ministerstvo dopravy, odbor pozemních komunikací, leden 2016.

- Richtlinie Innenschalenbeton, Österrechische Bautechnik Vereinigung, Dezember 2012.

- Richtlinie Bewertung und Behebung von Fehlstellen bei Tunnelinnenschalen, Österrechische Vereinigung für Beton- und Bautechnik, April 2009.

- Empfehlungen zu Ausführung und Einsatz unbewehrter Tunnelinnenschalen, Deutscher Ausschuss für unterirdisches Bauen (DAUB) – Arbeitskreis „Unbewehrte Tunnelinnenschalen“ – Stand: 24. April 2007.

- Kriterien für die Anwendung von unbewehrten Innenschalen für Straßentunnel, Berichte der Bundesanstalt für Straßenwesen, Brücken- und Ingenierbau, Heft B92, April 2013.

- Zusätzliche Technische Vertragsbedingungen und Richtlinien für Ingenieurbauten ZTV-ING, Teil 5 Tunnelbau, Abschnitt 1 Geschlossene Bauweise, Bundesanstalt für Bauwesen, Dezember 2007.

- Richtlinie DB853 Eisenbahn Tunnel planen, bauen und instand halten, DB Netz AG, 2013.

- Kupfer, H. B. – Kupfer, H. – Steckbaner, A.: Tragfähigkeit von schlanken Druckgliedern aus unbewehrtem Beton. Springer-Verlag, 1984.

- Pöttler, R.: Die unbewehrte Innenschale im Felstunnelbau – Standsicherheit und Verformung im Rissbereich Beton- und Stahlbetonbau, Juni 1993.

- Vogel, F. – Sovják, R. – Holčapek, O. – Mařík, L. – Šach, J.: „Experimental Study of Primary Lining Tunnel Concrete after Thirty Years of Operation“, Applied Mechanics and Materials, Vol. 732, pp. 403-406, Feb. 2015.