Rekonstrukce tunelu Alter Kaiser Wilhelm v Německu

Článek popisuje stavbu „Rekonstrukce tunelu Alter Kaiser Wilhelm“ v Německu (AKWT). Tento železniční tunel leží na trati Koblenz – Perl a jeho stáří je přibližně 140 let. Rekonstrukce spočívá v kombinaci sanace původní kamenné obezdívky a výstavby nového definitivního ostění z vyztuženého vodostavebního betonu. Profil tunelu bude zmenšen ze stávajícího dvoukolejného na profil jednokolejný. Druhá kolej je v současnosti provozována v novém, paralelně vybudovaném tunelu (NKWT), zprovozněném v dubnu 2014. Generálním zhotovitelem stavby je Subterra a.s., Praha.

Tunel je součástí koridorové trati Koblenz – Perl. Cílem výstavby nového a rekonstrukce starého tunelu je zvýšení bezpečnosti provozu na trati – nahrazení dvoukolejného tunelu dvěma jednokolejnými – a tím dosažení standardu provádění tunelových staveb na koridorových tratích.

Tunely AKWT a NKWT jsou po vzdálenosti 500 m navzájem propojeny celkem osmi tunelovými spojkami.

Rekonstrukce AKWT je rozmanitá, velmi členitá a svým způsobem ojedinělá stavba, protože kombinuje prvky rekonstrukce starého tunelu s prvky výstavby nového.

Historie tunelu

Výstavba AKWT začala v roce 1874. Prorážka proběhla v roce 1877. Do provozu byl tunel oficiálně uveden v srpnu 1879 (zprovoznění traťového úseku).

Až do roku 1988 byl AKWT nejdelším železničním tunelem v Německu. Jeho výstavbou byla zkrácena trasa mezi Cochemem a obcí Neef z původních 30 km na 5 km. Tuto zkratku tvoří kromě AKWT ještě ocelový dvoukolejný most přes řeku Moselu a tunel Petersberg dlouhý 367 m.

S nárůstem počtu vlaků, nasazením výkonnějších a rychlejších lokomotiv a tedy se zvýšenou exhalací zplodin musel provozovatel již počátkem 20. století vyřešit problém s odvětráním tunelu. Řešením bylo zabudování dvojice ventilátorů o průměru 3,5 m na cochemském portálu v roku 1904.

Tyto ventilátory však nebyly svým výkonem dostačující. Proto byla v letech 1913 až 1915 vybudována odvětrávací šachta o průměru 4 m a hloubce 230 m, cca ve třetině tunelu směrem od ellerského portálu. V roce 1937/1938 byly dva velké ventilátory nahrazeny deseti výkonnými turbínovými ventilátory.

V roce 1974 byla trať elektrifikována. Větrací šachta tím pozbyla na významu, bylo ale nutné vyřešit její nechtěnou funkci sběrné šachty pro podzemní vodu v okolí. Sanace by byla příliš náročná, bylo tedy rozhodnuto šachtu zaplnit a nahoře zaslepit.

Obr. 1 Historický portál AKWT a provizorní portál NKWT v době prorážky

Nový tunel (NKWT)

Nový tunel Kaiser Wilhelm byl vyražen paralelně s AKWT technologií TBM o průměru štítu 10,15 m (světlý profil tunelu má průměr 8,8 m). Ostění tunelu je vybudováno ze železobetonových tybinků tloušťky 40 cm.

Realizace trvala od srpna 2008 do dubna 2014. V tunelu je železniční svršek řešen pevnou jízdní dráhou, která v případě nehody umožňuje pojezd kolových zásahových vozidel.

Technické řešení

Základní koncepce

Rekonstrukce spočívá v zabudování nového definitivního ostění z vodostavebního železobetonu do původní obezdívky AKWT. Za tímto účelem byla stávající zděná klenba plošně reprofilována. Minimální tloušťka nového definitivního ostění je 40 cm.

Dno tunelu bylo prohloubeno o cca 1,5 m (nové definitivní ostění bylo navrženo s protiklenbou), stávající odvodnění bylo nahrazeno novým.

Oba historické, památkově chráněné portály, budou zachovány a bude provedena jejich sanace (včetně restaurování kamenných skulptur).

Demontáž vystrojení tunelu

Před zahájením hlavních stavebních prací bylo nutno provést demontáž veškerého vystrojení tunelu (trakční vedení, zabezpečovací a sdělovací zařízení včetně kabelových vedení, osvětlení, požární suchovod, kolejový svršek, původní odvodnění).

Zajištění stávajícího kamenného ostění

Před zahájením profilačních prací byl na návrh Subterra a.s. optimalizován navrhovaný tvar definitivní obezdívky. Světlý profil tunelu byl snížen ve vrchlíku klenby cca o 22 cm (při dodržení normového průjezdného profilu). Pozitivním důsledkem této optimalizace byla významná redukce bouracích prací.

Původní obezdívka tunelu byla geodeticky zaměřena pomocí 3D scanneru. Vyhodnocením stávajícího profilu vůči projektované geometrii nového ostění byl určen rozsah profilačních prací. Jedná se o dva základní případy – podprofil (plošné odbourání a následná profilace) nebo nadprofil (plošné vyplnění prostoru stříkaným betonem).

Podprofil

Původní ostění bylo ofrézováno nebo ubouráno a zajištěno stříkaným betonem tloušťky minimálně 5 cm. Pro tyto práce bylo definováno 6 technologických tříd, v závislosti na hloubce zásahu do ostění, rozsahu profilované plochy a na stavu kamenné obezdívky.

Nejtěžší technologická třída profilace podprofilu znamenala v podstatě kompletní náhradu stávající kamenné obezdívky. Délka jednotlivých záběrů v oblasti klenby byla omezena na 0,8 m. Zajištění výrubu bylo prováděno pomocí radiálních samozávrtných kotev délky 5,0 m, příhradových rámů, svařovaných sítí a stříkaného betonu.

Pro zajištění stability stávající kamenné klenby v průběhu bouracích prací bylo prováděno radiální nařezávání obezdívky do hloubky až 0,4 m. Řezání probíhalo pomocí tunelové pily s diamantovým kotoučem a s kinematikou uzpůsobenou tunelovému profilu (obr. 2).

Obr. 2 Tunelová pila s kinematikou uzpůsobenou pro práce v tunelu

Ostatní technologické třídy byly navrženy s jednou vrstvou výztužných sítí. Po ofrézování ostění byly sítě přikotveny a plocha byla zastříkána betonem tloušťky 5 až 15 cm.

Frézování probíhalo pomocí rotačních roubíkových fréz namontovaných na pásových bagrech. Technologie frézování se obecně doporučuje u materiálů s pevností do 60 MPa. I přes laboratorně zjištěné vysoké pevnosti hornin tvořících kamenné zdivo (až 170 MPa) bylo frézování vyhodnoceno jako nejefektivnější technologie pro plošné ubourání obezdívky.

Nadprofil

V oblastech nadprofilů byla prováděna vrstva výplňového stříkaného betonu v tloušťkách od 5 do 40 cm.

Plochy, kde nebylo prováděno frézování nebo jiný zásah do obezdívky, byly v předstihu tlakově otryskány. Tato technologie byla velmi náročná jak z hlediska samotného provádění prací (např. nutnost vybavit pracovníky nadstandardními ochrannými pomůckami), tak z hlediska kontroly kvality otryskaných ploch.

I přes různorodost povrchu obezdívky (kamenné zdivo, stříkaný beton různého stáří a různé kvality) a přes ztížené pracovní podmínky bylo dosahováno poměrně velkých denních výkonů. Celková otryskaná plocha byla cca 60 000 m2. Doba realizace byla celkem 3 měsíce.

Drenážní pásy

Před aplikací stříkaného betonu byly na původní obezdívku osazovány drenážní pásy šířky 1 m. Pásy byly osazeny v pravidelných rozestupech 10 m a jsou napojeny do středové drenáže ve dně.

Jejich účelem je zachovat v nejvyšší možné míře drenážní funkci tunelu, resp. minimální dopad rekonstrukce na režim spodních vod v nadloží tunelu. V úsecích, kde proběhly výplňové injektáže za obezdívkou, byly drenážní pásy doplněny vějířem vystrojených odlehčovacích vrtů Ø150 mm.

Stabilizace obezdívky cementovými injektážemi

Původní projekt počítal se zpevněním zakládky cementovými injektážemi pouze v oblasti portálu Cochem na délce cca 20 m a dále u tunelových propojek do NKWT pro zajištění stability ostění při jejich rozšíření.

Po zahájení vrtných prací pro injektáže na severním portálu bylo zjištěno, že tloušťka kamenné obezdívky je v některých úsecích výrazně menší, než bylo uváděno v zadávací dokumentaci.

Investorem byl okamžitě odsouhlasen rozsáhlý doplňující průzkum. Po zavedení zjištěných skutečností do statického výpočtu bylo rozhodnuto o podstatném navýšení rozsahu injektážních prací.

Celkem bylo zainjektováno cca 20 % délky tunelu, jednalo se zejména o příportálové oblasti a dále oblasti u propojek a výklenků pro napínací zařízení trakčního vedení.

Celková doba realizace injektážních prací byla 8 měsíců, spotřebováno bylo cca 6 200 m3 injektážní směsi.

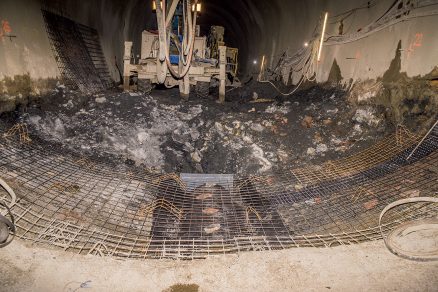

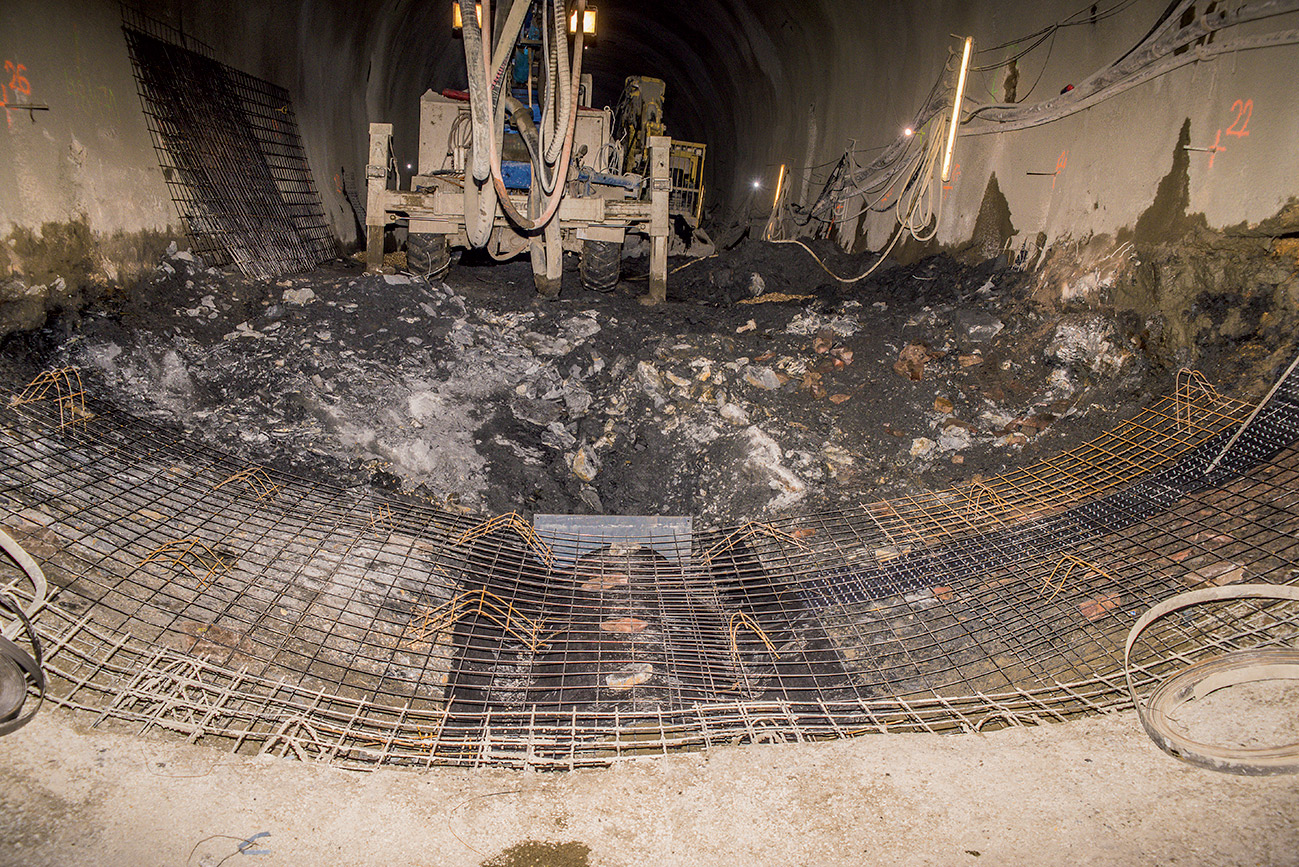

Prohloubení a zajištění dna

Z hlediska geologických poměrů je tunel rozdělen na dvě části. Přibližně polovina tunelu od severního portálu se nalézá v tzv. spodním Cochemském souvrství, kde převažují jílovité břidlice s tenčími lavicemi pískovců a prachovců. Druhá polovina tunelu prochází tzv. Singhofenským souvrstvím, kde je významně vyšší podíl jílovců a prachovců oproti břidlicím.

Původní projektová dokumentace rozdělovala ražbu dna na čtyři technologické třídy S4.1. až S4.4. v závislosti na geotechnických podmínkách. Tyto třídy se lišily maximální přípustnou délkou záběru (3 až 15 m), minimální tloušťkou zajištění stříkaným betonem (15 až 25 cm) a vyztužením (bez výztuže, s jednou nebo dvěma vrstvami svařovaných sítí). Prognóza založená na inženýrsko-geologickém průzkumu začlenila 70 % délky tunelu do tříd S4.2. nebo S4.3 (délka záběru 10, resp. 5 m). Plánované denní postupy byly v průměru 30 m za den.

Po vyražení prvních 300 m tunelu bylo zjištěno, že základová spára stávající obezdívky je o cca 1 m výš, než bylo uváděno v podkladech, které byly součástí zadávací dokumentace. Práce byly přerušeny, projektant znovu provedl posouzení stability a po vyhodnocení výsledků zavedl novou technologickou třídu ražby S4.6. se zajištěním ze stříkaného betonu minimální tloušťky 20 cm a se dvěma vrstvami výztužných sítí. Zásadní změnou oproti původním třídám bylo doplnění zajištění výrubu dna o samozávrtné kotvy IBO R51 délky 4 m.

Kotvy byly prováděny v předstihu před výrubem dna na samostatném pracovišti. Pokud byl výrub takto předem zajištěn, bylo možné razit dno po záběrech délky 10 m. Díky těmto dvěma faktům byly i přes výrazně složitější zajištění výrubu a komplikovanou logistiku dopravy materiálů dosahovány postupy ražby až 20 m denně.

Ražba probíhala strojním způsobem – pomocí tunelového bagru s impaktorem (s hydraulickým kladivem).

Odvodnění tunelu

Celý traťový úsek, jehož součástí je tunel, klesá směrem od Elleru ke Cochemu. Sklonové poměry jsou z hlediska odvodnění nevýhodné – výškový rozdíl mezi portály je 14 m, což na délce 4 205 m znamená průměrný podélný sklon pouze 0,3 %. Aby byla zachována drenážní funkce tunelu, bylo nutné zvolit takové řešení odvodnění, které umožní odtok podzemní vody samospádem po celé délce tunelu potrubím s dostatečnou kapacitou.

Podzemní voda nebude z tunelu odváděna přímo středovou drenáží. Po vzdálenostech 50 m byly na drenáži osazeny plastové sběrné šachty, z nichž je voda pomocí trubek zabetonovaných do protiklenby odvedena do podélně uloženého odvodňovacího potrubí. To je zabetonováno v pravém banketu a v definitivním stavu bude napojeno na povrchové odvodnění mimo tunel.

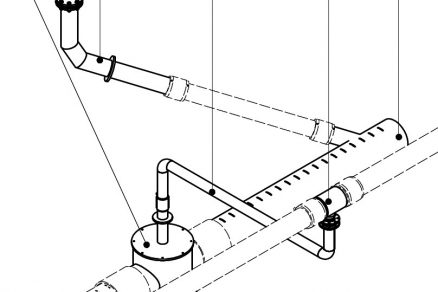

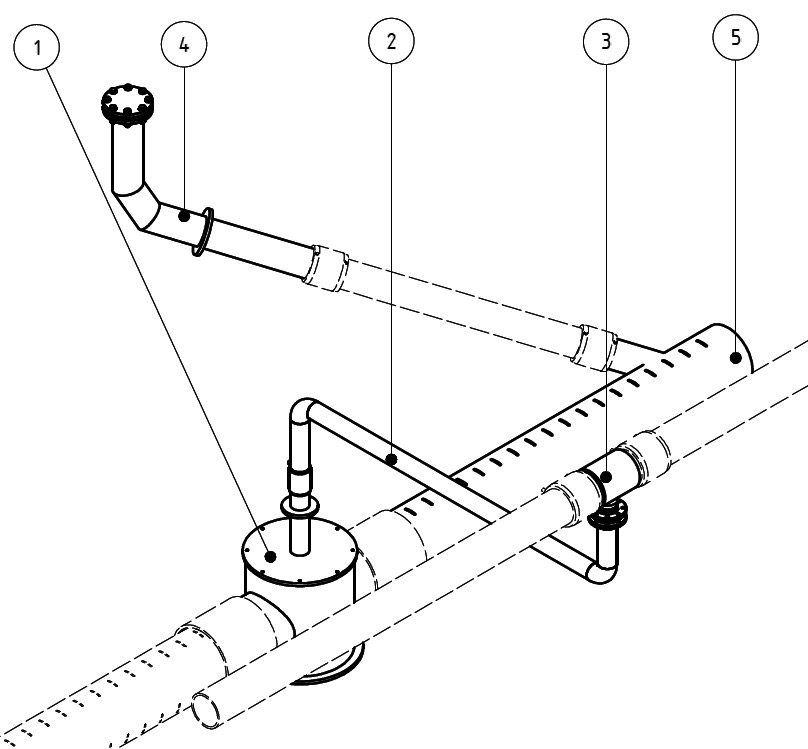

Odvodnění tunelu ve 3D je na obr. 3.

Obr. 3 Odvodnění tunelu ve 3D

1 – sběrná šachta, 2 – propojovací potrubí DN110,

3 – odvodňovací potrubí DN225/180, 4 – čisticí potrubí DN180, 5 – drenážní potrubí DN400/DN225

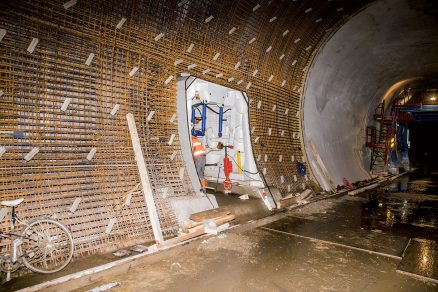

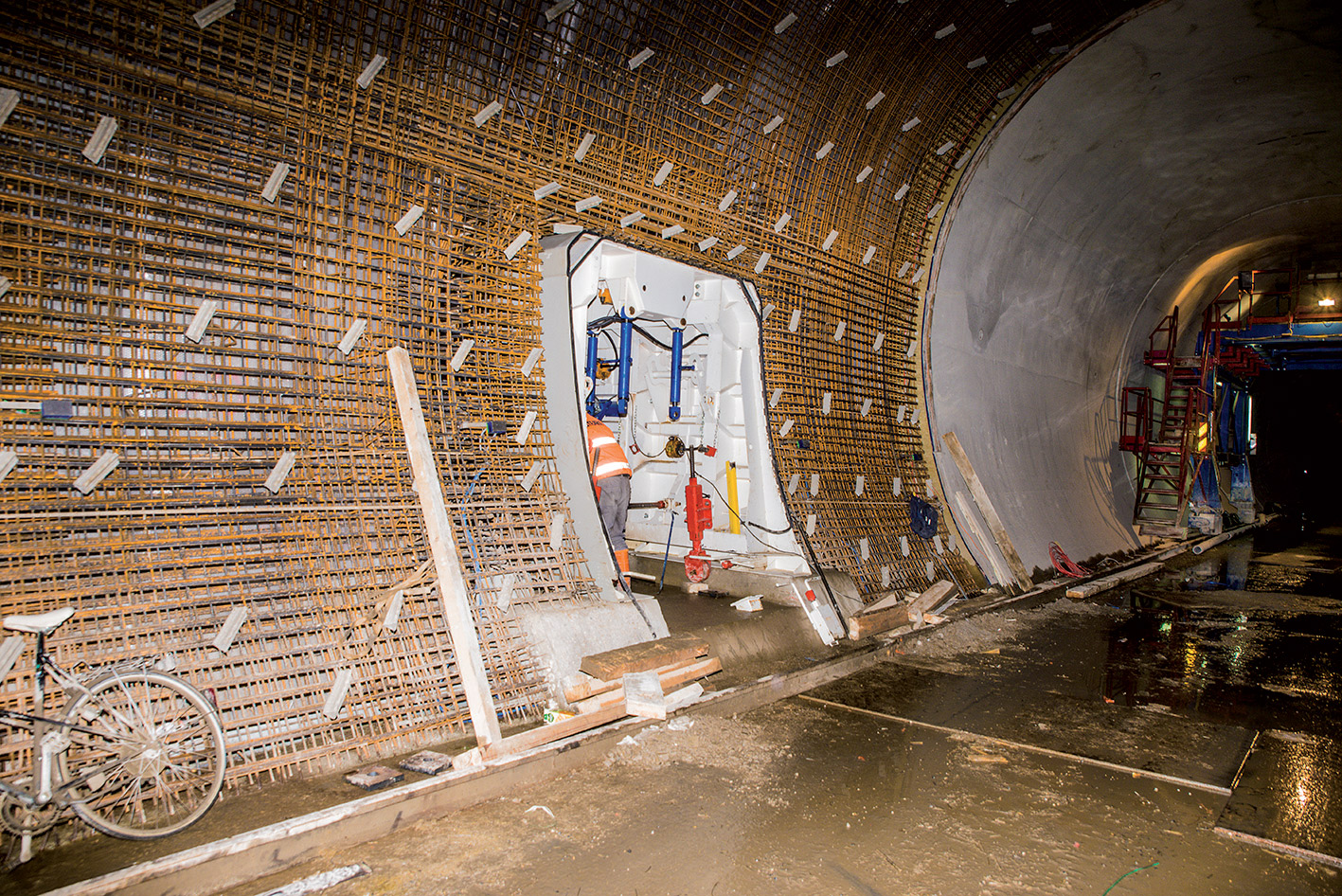

Definitivní ostění

Definitivní ostění bylo navrženo z litého železobetonu C30/37 XC4 XF1 XA1 WU 30. Je děleno na dilatační celky o délce 10 m. Z důvodů zvýšení požární odolnosti byl pro horní klenbu použit beton s příměsí polypropylenových vláken.

Spodní klenba byla betonována s využitím ztraceného bednění. Použití těchto elementů urychlilo betonáž, navíc jejich dvoudílné provedení usnadňovalo osazení spárových těsnicích pásů.

Instalace výztuže horní klenby probíhala z armovacího vozu, k němuž byl připojen zásobovací vůz. Ten byl vybaven zdvihacím zařízením pro paletový výměnný systém o nosnosti 6 tun.

Horní klenba byla betonována pomocí dvou betonážních komplexů, sestávajících celkem z 15 vozů. Po zvážení možných variant rozvinutí betonážních prací v tunelu byla zvolena varianta, kdy první bednicí komplex prováděl pouze „sudé“ bloky, druhé bednění pak pouze bloky „liché“.

Receptury betonů horní klenby byly zpracovány ve více variantách, které umožňovaly reagovat na teplotní změny prostředí v tunelu a dodržet požadované časy pro odbednění forem.

Hodnota pevnosti betonu pro odtržení formy byla 3 MPa. Tato hodnota byla doložena statickým výpočtem a byla kontrolována kyvadlovým Schmidtovým kladívkem.

Pracovní spáry mezi spodní a horní klenbou jsou těsněny spárovými plechy. Dilatační spáry mezi jednotlivými bloky jsou těsněny vnitřními spárovými pásy z elastomeru s ocelovými pásnicemi. Ve všech spárách byly osazeny injektážní hadičky pro možnost případných těsnicích injektáží.

Mezi primárním ostěním ze stříkaného betonu a definitivním ostěním z litého betonu byla zabudována separační vrstva z bublinkové PE fólie.

Obr. 4 Zařízení staveniště Cochem

Atypické aspekty projektu

Na závěr si autoři dovolí malé shrnutí zajímavých technických aspektů této stavby.

Tunel AKWT je dlouhý 4 205 m. Veškerá logistika a postupy prací musely tento fakt zohledňovat. I když se jednalo „pouze“ o rekonstrukci starého tunelu, svým rozsahem a složitostí odpovídala spíše novoražbě ve složitých geotechnických podmínkách. Navíc se spoustou neznámých, jak je typické pro rekonstrukce starších objektů.

Vnější podmínky (zejména rozsah a umístění ploch zařízení staveniště, smluvní termíny dokončení) do značné míry determinovaly i logistiku stavby. Zatímco na ellerské straně byla k dispozici poměrně velká plocha pro zařízení staveniště, prakticky neomezený příjezd do tunelu a mezideponie, v Cochemu téměř žádný manipulační prostor před tunelem nebyl.

Obr. 5 Vrtání pro injektáž

Z důvodu nutnosti dodržení termínů musely veškeré pracovní operace probíhat paralelně a většina materiálů byla navážena po mostní konstrukci v centru historického města. Teprve po dokončení betonáží protiklenby byl tunel průjezdný pro nákladní vozidla a zásobování bylo možno realizovat z výhodnější strany jižního portálu.

Všechny pracovní postupy – ražba a zajištění protiklenby, pokládka kluzné vrstvy, instalace výztuže, spárových plechů a pásů, injektážních hadiček, montáž prvků odvodnění, betonáž – probíhaly paralelně.

Při požadovaném maximálním denním výkonu to znamenalo, že nesmělo dojít k přerušení dodávek jednotlivých materiálů, bylo nutné detailně koordinovat jednotlivé činnosti, neustále hledat časové rezervy a úspory, a to vše při zajištění požadované kvality prováděných prací pod dohledem náročného investora.

Obr. 6 Ražba protiklenby

Základní údaje o stavbě

Název stavby: Erneuerung Alter Kaiser Wilhelm Tunnel, VP 07

Investor stavby: DB Netz AG

Trať: 3010 Koblenz – Perl

Umístění stavby: Cochem (severní portál), Ediger-Eller (jižní portál), Porýní – Falc

Délka tunelové trouby: 4 205 m

Materiál ostění: řádkové kamenné zdivo, střídavě pískovec a břidlice

Termín stavby: červen 2014 (zahájení prací v tunelu) – prosinec 2016 (předání stavby)

Obr. 7 Postupná realizace definitivního ostění

Renovation of the Old Kaiser-Wilhelm-Tunnel in Germany

The building project “Renovation of the Old Kaiser-Wilhelm Tunnel (OKWT)” in Germany is described in the following paper. This railway tunnel is located on the Koblenz – Perl route and is approximately 140 years old.

Its reconstruction involves a combination of rehabilitating the original inner shell and constructing a new reinforced inner shell from water-resistant in-situ concrete.

In this case the profile of the old tunnel is being reduced from the existing double-track to a single-track profile. The second track is already being operated in a new tunnel (NKWT) being constructed in parallel, which was commissioned in April 2014. Subterra a.s., Prague, is the general contractor for the shell of the OKWT.

TEXT: Ing. Jiří Matějíček, Ing. Jiří Patzák

FOTO A OBRÁZKY: Subterra, a.s.

Jiří Matějíček pracuje na uvedeném projektu jako přípravář stavby a inženýr kvality. Jiří Patzák pracuje jako vedoucí tohoto projektu. Oba působí ve společnosti Subterra, a.s.

Článok bol uverejnený v časopise Inžinierske stavby / Inženýrské stavby 1/2017.