Výsun nosné konstrukce mostu na silnici I/67

V rámci stavby Silnice I/67 Skřečoň – Bohumín, obchvat byla provedena výstavba zavěšeného mostu o třech polích přes Bohumínskou stružku, železniční trať a ulici Jana Palacha. Nosná konstrukce mostu je tvořena dvěma hlavními ocelovými spojitými nosníky zavěšenými v semiharfovém uspořádání na ocelové pylony. V příčném směru jsou hlavní nosníky spojeny ocelovými příčníky, na kterých je provedena mezilehlá spřažená železobetonová deska.

Popis mostního objektu

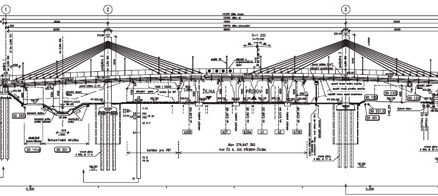

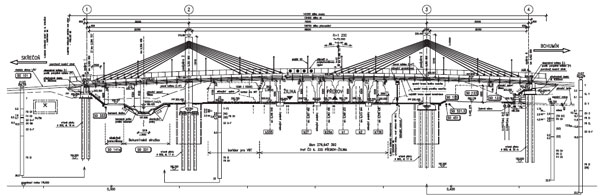

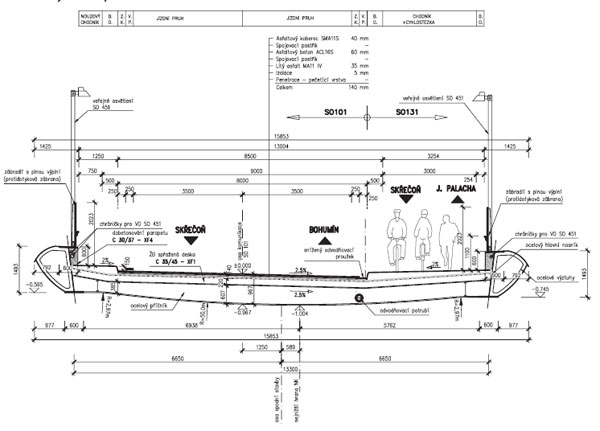

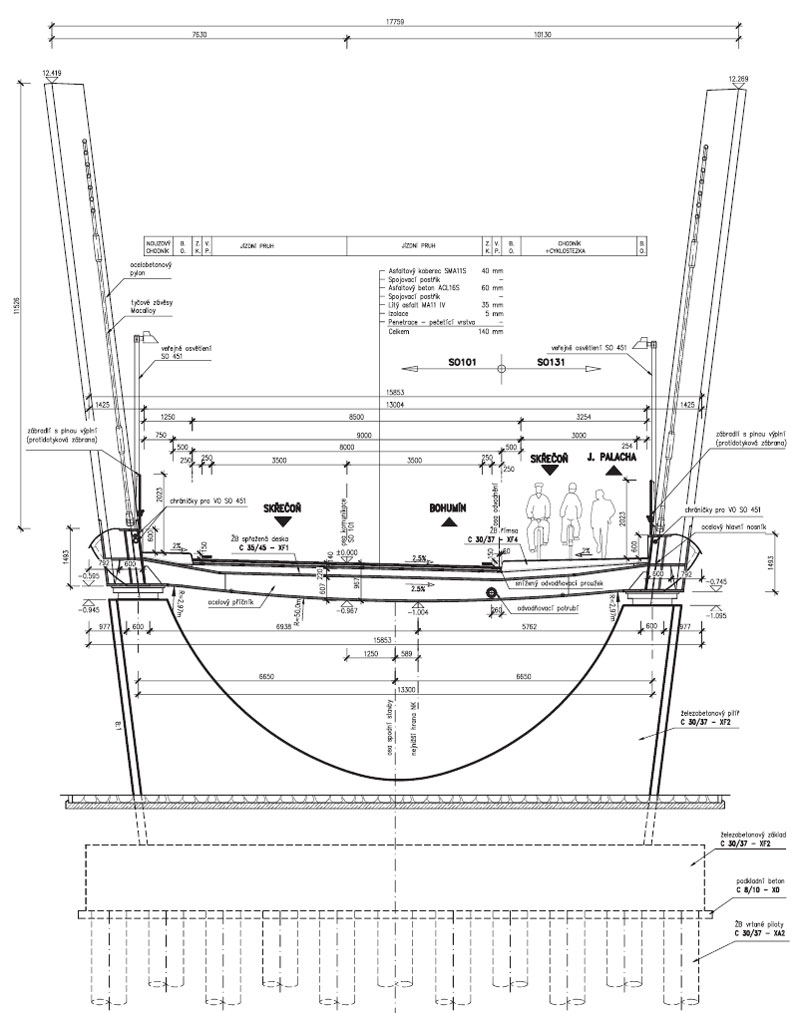

Popis mostního objektuKonstrukce mostu byla projektantem navržena s ohledem na rozmístění překážek tak, aby bylo dosaženo minimální stavební výšky. Ze statického hlediska jde o zavěšený trámový most. Délka nosné konstrukce v ose je 131,600 m s rozpětím jednotlivých polí 30 + 70 + 30 m, nachází se v pravém směrovém oblouku o poloměru R = 256,0 m a výškovém zakružovacím oblouku s vrcholem asi v 56 % délky trámu. Ocelobetonové pylony jsou podélně svislé, příčně šikmé, nepravidelného pětiúhelníkového průřezu, výšky 13 m a jsou umístěny nad středními podpěrami. V jejich horní části jsou zakotveny tyčové závěsy. Podélník trámu tvoří I-profil, s dolní vodorovnou pásnicí, šikmou stojinou a šikmou horní pásnicí, uzavřený z vnější strany skruženou kapotáží. Levý podélník je v příčném řezu po celé délce v převýšení 150 mm proti pravému. Hlavní nosná ocelová konstrukce je vyrobena z oceli třídy S355. Tvar podélníků je polygonální, respektující směrový a výškový zakružovací oblouk komunikace. Spřažená železobetonová deska nosné konstrukce má tloušťku 220 mm a je z betonu C 35/45.

Založení všech podpor je provedeno na vrtaných pilotách ∅ 900 mm, podpěry 2 a 3 jsou v příčném směru tvaru písmene U se zaoblenou vnitřní částí a zkosením vnějších bočních stěn. Příčné vodorovné síly působící směrem vně mostu v nich jsou zachyceny příčně orientovanou předpínací výztuží. Opěry 1 a 4 jsou železobetonové, členěné, přizpůsobené tvaru vnitřních podpěr a jsou v nich osazena ocelová kotevní táhla sloužící k zachycení tahových reakcí.

|

|

Postup výstavby nosné konstrukce

S ohledem na místní podmínky a zejména přemosťovanou překážku, frekventovanou železniční trať Přerov – Žilina, byla zvolena technologie postupného vysouvání nosné ocelové konstrukce do mostního otvoru z předpolí za bohumínskou opěrou. Vzhledem ke své celkové délce a geometrii byla montována a vysouvána ve dvou fázích.

Z mostárny společnosti Firesta byly postupně naváženy díly hlavních nosníků a příčníky, které byly smontovány na staveništi do sedmi montážních celků N1 až N7. Sestavené montážní dílce N1 až N4 vytvořily montážní pole pro prvou fázi výsunu, po doplnění dílce N5 až N7 proběhla druhá konečná fáze výsunu.

Betonáž mostovky proběhla ve dvou etapách po výsunu ocelové části nosné konstrukce do otvoru. Z důvodu nepřerušeného provozu v kolejišti během této činnosti bylo nutné provedení výsunu konstrukce ve výšce 2 m nad projektovanou niveletou.

Po technologické přestávce a odbednění mostovky byla nosná konstrukce v průběhu května 2011 spuštěna o 2 m na projektovanou niveletu, bylo provedeno definitivní pevné uložení na pravé ložisko podpěry 2 a aktivována kotevní táhla na opěrách. Následně byla provedena montáž pylonů a závěsů včetně jejich postupného napnutí, betonáž pylonů a aktivace zbývajících ložisek.

Výsun nosné konstrukce mostu

Montáž ocelové nosné konstrukce mostu byla provedena na montážní plošině zřízené na upraveném násypovém tělese za opěrou 4 a v přilehlém mostním poli. Na montážní plošině byly zhotoveny dočasné betonové bloky k osazení podepření montážních dílců ocelové konstrukce, hydraulických válců k zvednutí sestavené konstrukce a kluzných ložisek pro výsun.

V otvoru byly pro výsun mostu vystavěny montážní podpěry z typových dílců Pižmo a vyrobených atypických prvků. Celkem bylo v otvoru použito 7 kusů montážních podpěr (MP 01 až 07). Montážní podpěry před opěrami, okolo pilířů a ve středním poli budou po částečné úpravě využity pro spuštění nosné konstrukce na ložiska. Zbývající montážní podpěry byly použity pro sestavení montážních dílců a pro zkrácení volného konce konstrukce při výsunu přes kolejiště.

Eliminace průhybů převislého konce vysouvané konstrukce mostu při nájezdu na montážní podpěry v otvoru byla zajištěna prodloužením nosné konstrukce na čelní straně, které bylo konstrukčně upraveno na maximální hodnotu průhybu 430 mm. Zároveň na tomto prodloužení byly osazeny dva hydraulické válce o výkonu 93 t a zdvihu 460 mm, zajišťující přizvednutí nosné konstrukce při nájezdu na podpěry.

Ocelová nosná konstrukce byla vysouvána po kluzných ložiscích osazených na montážních podpěrách v otvoru a na montážní plošině. Kluzná ložiska díky své schopnosti v podélné ose mostu naklánět se umožňovala kopírovat měnící se natočení a zakřivení dolních pásů podélníků. Součástí kluzného ložiska je i boční vedení, které směrově vymezuje dráhu posunu. Vzhledem k tomu, že vnější kapotáž hlavních nosníků ponechala pouze 20 mm z tloušťky této pásnice pro kontakt s bočním vedením, bylo realizováno ještě zajišťovací vedení na vnitřních stranách dolních pásnic hlavních nosníků na každé pozici kluzných ložisek.

|

|

|

|

Byla zvolena technologie výsunu tahem a přenos tahové síly z hydraulických válců zajišťovala ocelová táhla. Za opěrné místo pro přenesení tažné síly k výsunu nosné konstrukce do spodní stavby byl zvolen montážní pilíř před opěrou. Vlastní ukotvení táhel na opěrné místo bylo konstrukčně upraveno tak, aby umožňovalo pootočení ve dvou rovinách, tj. svislé a vodorovné. Také ukotvení hydraulických válců na koncovém příčníku vysouvané konstrukce umožňovalo pootočení ve dvou rovinách. Dvě táhla zajistila konstrukci proti zpětnému posunu po kluzných ložiscích při přestavbách válců. Pro vyvození potřebné vodorovné síly k vysouvání konstrukce z montážní plošiny byly použity dva hydraulické válce s celkovou tažnou silou 2 × 1 018 kN a hydraulický agregát Enerpac o výkonu 8 litrů/min. určený k vysouvání mostů.

V první fázi výsunu konstrukce překonala krajní pole a kolejiště ve středním poli. Byla vysouvána konstrukce délky 69,4 m a hmotnosti 301,9 t včetně bednění pro mostovku. Následně byla geometrická poloha vysunuté konstrukce upravena zvedáním na jednotlivých pozicích, pro připojení zbývající části ocelové konstrukce v požadované geometrii. Ve druhé fázi výsunu byla konstrukce o celkové délce 131,6 m a hmotnosti 643,9 t dosunuta na opěru.

Po podepření a zafixování polohy konstrukce byla vybetonována mostovka ve zvýšené poloze, která umožnila železobetonovou desku pomoci speciálního vozíku i odbednit tak, aby nemusel být přerušen provoz na železnici.

Podélný řez – rozvinutý

Příčný řez v poli

Následně po vytvrdnutí betonu byla konstrukce spuštěna do definitivní polohy na ložiska. Spuštění nosné konstrukce o 2 m bylo realizováno na pěti pozicích systémem zespod z dočasných podpěrných prvků s využitím dvou počítačem řízených synchronních hydraulických systémů Enerpac. Spouštění bylo prováděno souběžně na všech montážních pilířích a zvlášť na opěrách ve střídavých krocích tak, aby nebyl překročen maximální dovolený rozdíl zdvihu mezi pilíři a opěrami.

Závěr

Výroba a montáž této konstrukce byla velmi náročným technickým úkolem. Směrová a výšková geometrie ocelové konstrukce musela být do výrobní dokumentace zpracována v prostorovém modelu. Metoda výroby kapotáže a detailů byla ověřena na zkušebních vzorcích před zahájením výroby. Po celou dobu výroby a montáže byl sledován geometrický tvar konstrukce.

Výsun konstrukce ve směrovém a výškovém oblouku byl rovněž náročným technickým úkolem, jak ve fázi zpracování technologie výsunu, tak ve fázi realizační. Způsob výsunu musel být přizpůsoben směrovým a výškovým změnám geometrie konstrukce během vysouvání, to si vynutilo výrobu mnoha atypických prvků. Obtížné bylo i projednání technologie výsunu přes provozované koleje se Správou železniční dopravní cesty a bezpečnostními techniky.

Náročné dílo je před dokončením a celý proces výstavby byl ukázkou konstruktivní spolupráce mezi projektantem, zhotovitelem a investorem. Most byl uveden do provozu 14. října 2011.

TEXT: Ing. Dalibor Václavík, Ing. Antonín Kresa, Ing. Gabriela Šoukalová

FOTO: FIRESTA-Fišer, rekonstrukce, stavby

Dalibor Václavík je vedoucí střediska zvedání a spouštění mostu ve společnosti FIRESTA-Fišer,

rekonstrukce, stavby, a. s.Antonín Kresa je technik ve společnosti FIRESTA-Fišer, rekonstrukce, stavby, a. s.

Gabriela Šoukalová je technická ředitelka ve společnosti FIRESTA-Fišer, rekonstrukce, stavby, a. s.

Článek byl uveřejněn v časopisu Inžinierske stavby/Inženýrské stavby.

–>–>