Strukturální poruchy vodovodních potrubí

Poškození vodovodních potrubních systémů je složitý proces ovlivňovaný mnoha faktory, jejichž kombinovaný účinek může vést až k selhání systému. Komplexní účinek koroze, poškození vodovodních systémů vlivem mechanických a statických jevů a jejich stáří se odráží na jejich spolehlivosti. Při snaze minimalizovat hlavní nedostatky a maximalizovat jejich životnost je nutné pochopit způsob a mechanismy poškození vodovodních systémů.

Chceme-li minimalizovat hlavní nedostatky a maximalizovat životnost majetku, je nutné způsoby a mechanismy poškození vodovodních systémů pochopit. Identifikace možných poruchových mechanismů, které přispívají ke zvýšení rizika, je předpokladem zabránění vzniku vrcholových poruch. Schopnost porozumět a kvalifikovat tyto mechanismy je nevyhnutelnou součástí plánovacího procesu [3].

Procesy vedoucí k poruchám vodovodních systémů nejsou jednotné ani identické. Liší se různými proměnnými faktory a prvky, jejichž kombinace nebo vliv mohou způsobovat negativní změny v různých úrovních systému, na vnější nebo vnitřní straně potrubí, a mohou se lišit i od jednoho případu k druhému [8].

Poškození potrubí může být výsledkem následujících mechanismů [8]:

- přirozeného stárnutí;

- nedostatečné údržby, která časem zhoršuje stav potrubí;

- interakce půdy a potrubí, provozními podmínkami, půdními změnami způsobenými záplavami, mrazem, resp. suchem aj., účinkem koroze; (záplavy, mráz, suchá období, seismická aktivita aj. mohou vést k poškození spojů, deformacím, křehnutí, k odchylkám polohy a ke zlomům potrubí).

Poruchy vodovodních potrubí

Potrubní systémy vykazují různé typy poruch, jak bude uvedeno níže, v závislosti na druhu materiálu a dimenzi potrubí.

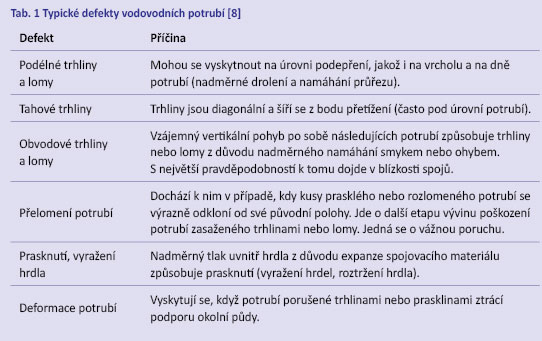

Mezi základní faktory ovlivňující poruchy vodovodních sítí můžeme zařadit následující příčiny:

- namáhání vodovodních potrubí,

- poškození vodovodních potrubí – strukturální a vnitřní,

- koroze,

- poruchy versus materiál a dimenze potrubí.

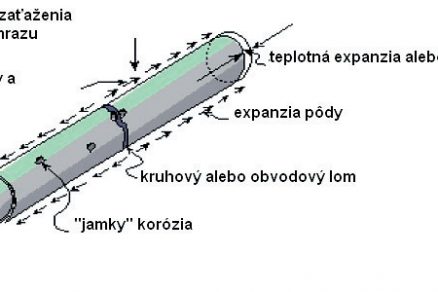

Namáhání vodovodních potrubí během provozu

Vodovodní potrubí se mohou zlomit v obvodovém nebo v podélném směru v případě, když indukované napětí převýší osovou pevnost v tahu. Podélná tahová napětí vodovodních potrubí mohou vzniknout třením vyvolaným střihovým namáháním mezi potrubím a zeminou v situaci, kdy potrubí expanduje nebo se smršťuje vlivem teplotních rozdílů mezi vodou a okolní půdou. Ohybové namáhání vlivem nedostatečné podpory lůžka nebo nadouvání jílovité podkladové zeminy je dalším důvodem podélného tahového napětí. Velká tangenciální napětí mohou vznikat v důsledku tlaků vyvolaných zvýšeným objemem půdy při zamrzání vody nebo vlivem velkých tlakových rázů [8].

Poškození vodovodních potrubí

Poškození vodovodních potrubí můžeme rozdělit do dvou kategorií: vnitřního a strukturálního porušení. Způsoby selhání závisí na environmentálním prostředí, jakož i na potrubním materiálu.

Poškození vnitřního povrchu potrubí má za následek snížení hydraulické kapacity, degradaci kvality vody a vede ke snižování mechanické pevnosti potrubí. Snížením hydraulické kapacity účinky koroze a zarůstání potrubí inkrustami se zvyšuje potenciál pro kolaps, protože hrozí vyřazení části potrubí vlivem hydraulických rázů.

Strukturální porušení ovlivňuje mechanickou odolnost trubek a jejich schopnost odolávat napětím. Toto porušení zahrnuje trhliny a lomy potrubního materiálu, které jsou způsobovány změnou působících sil nebo změnou schopnosti materiálu odolávat napětím.

Strukturální poruchy

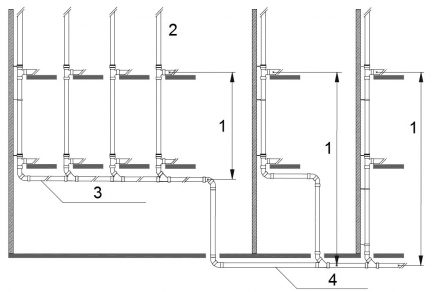

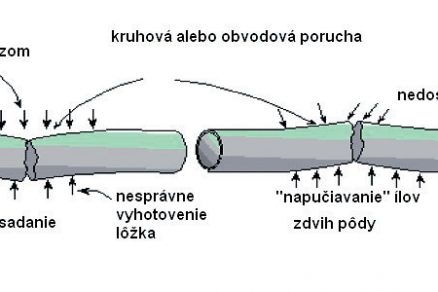

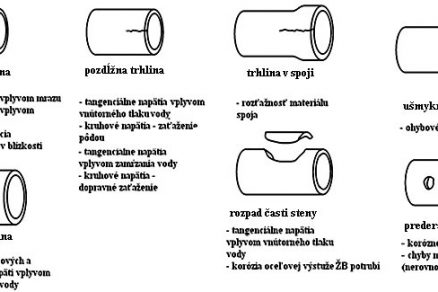

Strukturální poruchy můžeme rozdělit do čtyř hlavních typů:

- obvodové trhliny – lomy způsobované podélnými napětími;

- podélné trhliny – způsobované příčnými napětími, radiálními (tangenciální napětí);

- spirálové trhliny;

- rozlomení nebo rozdělení spoje – způsobované příčnými napětími ve spoji potrubí a vlivem vysokých hydraulických tlaků.

Obvodové trhliny jsou způsobovány podélnými napětími a bývají výsledkem jedné nebo několika událostí:

- teplotní kontrakce (smršťování vlivem nízké teploty vody v potrubí a okolního prostředí),

- ohybových momentů v důsledku objemových změn a pohybu půdy (značné pro jílovité půdy), velkých půdních mezer v lůžku potrubí (např. výsledek úniků vody),

- nedostatečného vyhotovení výkopu a lůžka,

- vlivem dalších inženýrských sítí – náhodný faktor, zásah vedlejších vedení (náhodné poruchy).

Zvýšení vnitřního tlaku vody v potrubí v kombinaci s podélnými napětími zvyšuje riziko obvodové poruchy.

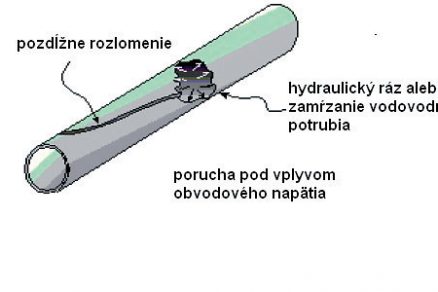

Podélné trhliny jsou zapříčiňovány příčnými napětími a bývají obvykle výsledkem jednoho nebo několika následujících faktorů:

- obvodové napětí v důsledku tlaku v potrubí (tangenciální napětí),

- průřezové namáhání (ohýbání průřezu, kruhové napětí) v důsledku zátěže z půdy, dopravy.

Spirálové trhliny jsou kombinací obvodového a podélného porušení.

Způsoby porušení a okolnosti, které k nim mohou vést, jsou zobrazeny na obr. 1 až 3.

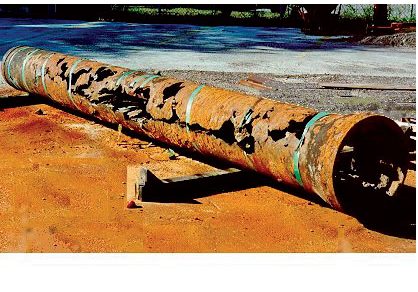

Klasifikace strukturálních poruch vodovodních systémů může být doplněna o další typ poruchy – proděravění stěny způsobené korozním procesem.

Koroze vodovodních potrubí

Koroze je přirozeným jevem závislým na různých podmínkách, jako jsou agresivita půdy, nehomogenita kovu a prostředí, variabilita fyzikálních podmínek atd. [6].

Koroze je poruchovým mechanismem zhoršujícím hydraulické vlastnosti a způsobuje poruchy, ztrátu těsnosti a předčasné vyřazení vodovodního potrubí z provozu (obr. 4 až 6).

Ačkoliv přesný korozní mechanismus není zcela jasný, u potrubí z oceli, tvárné a šedé litiny jsou nejčastěji pozorované dva druhy koroze.

- Jamková koroze se může vyvíjet a prohlubovat z obou stran potrubí až do stavu, kdy bude stěna plně perforovaná, důsledkem čehož bude únik vody. Korozní jamky jsou typické pro potrubí z oceli a z tvárné litiny, ale jsou zaznamenávány i na potrubích z šedé litiny. Když korozní jamka dosáhne dostatečné hloubky a šířky, může strukturálně oslabit potrubí, což se projeví zvýšeným napětím na potrubí. Bude-li takto oslabované potrubí vystavováno nadměrným napětím, zvyšuje se riziko poruchy v oslabeném místě.

- Grafitizace, při níž je obsah železa ze stěny potrubí vyluhovaný během koroze, zanechávaje za sebou matici z grafitových vloček. Původní litinové potrubí je tímto procesem přeměněno na „nekovové“ bez pevnosti [5]. Tento proces může vytvářet pevné usazeniny na potrubí a budit dojem nepoškozeného materiálu. Častokrát nevznikají úniky, i když se železo úplně vyplaví, protože pevné produkty tvoří jakousi bariéru s dostatečnou pevností, která dočasně odolává tlaku vody. Avšak vliv vodních rázů může tuto bariéru vyrazit i s částí stěny, což se bude projevovat únikem. Připomeňme fakt, že korozi podléhají i jiné materiály (beton, PVC, PE atd.). Procesy koroze pro tyto materiály jsou složitější a pro každý materiál specificky individuální.

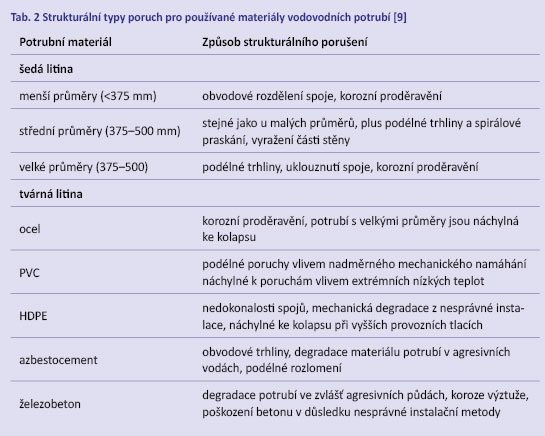

Poruchy versus materiál a dimenze potrubí

Během provozu byly pozorovány různé typy poruch v závislosti na různých charakteristikách potrubí z hlediska potrubního materiálu a dimenze.

U strukturálních poruch byly identifikovány následující příčiny selhání ve spojitosti s různými dimenzemi potrubí:

- podélné rozštěpení potrubí – běžně se vyskytuje u větších dimenzí,

- spirálové poruchy – vyskytují se nejčastěji u středních průměrů (400 až 500 mm),

- ustřihnutí spoje – je hlášeno hlavně u velkých průměrů,

- obvodové poruchy – jsou zapříčiněny ohybovými momenty, vzhledem k jejich nízkému momentu setrvačnosti a jejich větší délce v poměru k průměru k nim jsou náchylná potrubí menších dimenzí [7].

V závislosti na potrubním materiálu jsou zaznamenávány různé typy poškození vodovodních potrubí.

Převládajícím poruchovým mechanismem kovových potrubí je koroze (jamková a grafitizace), která způsobuje zeslabování tloušťky stěny a strukturálně oslabuje potrubí.

Tento poruchový mechanismus je spíše příznačný pro potrubí s menším průměrem než pro potrubí s větší dimenzí, neboť za stejných okolních podmínek tenčí stěny rychleji proděraví, riziko selhání je tedy vyšší.

Hlavní poruchový mechanismus potrubí z polyvinylchloridu (PVC) není dosud dobře zdokumentován, především proto, že proces selhání je obvykle pomalejší než u kovových potrubí, a též proto, že potrubí z PVC jsou komerčně používána poměrně krátkou dobu, a to v posledních 45 až 50 letech. Pravděpodobnými poruchovými mechanismy jsou chemická a mechanická degradace, oxidace a biodegradace vlivem změkčovadel a rozpouštědel [4]. Azbestocementová a železobetonová potrubí jsou poškozována různými chemickými procesy rozrušujícími cement – anorganické a organické látky nebo sírany v půdě, které oslabují cementovou matici.

U železobetonových trub dochází ke korozi betonu a ocelové výztuže, což může vést až k přetržení potrubí. Nízké hodnoty pH v půdě mohou snížit pH cementové malty až k bodu, kdy dojde ke korozi ocelové výztuže, což vede k závažnému oslabení potrubí [4].

Tab. 1, 2 zobrazují nejběžnější defekty vodovodních potrubí zároveň s příčinami jejich vzniku.

Závěr

Proces vzniku poruchy je komplikovaný a většinou probíhá v několika fázích. U potrubí může dojít k strukturální prasklině projevující se malým únikem v jedné části, avšak potrubí může svou funkci plnit ještě nějakou dobu, až do té doby, než dojde vlivem namáhání k prasknutí zbylé části. I kdyby bylo potrubí porušeno korozí, může fungovat ještě dlouhou dobu, nejsou-li přítomny další rušivé faktory, jejichž účinek by vedl k poruše takto oslabované části.

Za účelem snižování poškození a poruch potrubí by měly být vykonávány komplexní studie o fyzikálních, environmentálních a provozních podmínkách, v nichž bude zakomponováno obnovené nebo navrhované potrubí. Půdní poměry by měly být testovány před výběrem typu potrubí. Potrubí by mělo dlouhodobě spolupůsobit s prostředím a konstrukce a materiálové charakteristiky by měly odpovídat prostředí tak, aby byla zachována deklarovaná životnost jednotlivých materiálů.

Příspěvek byl vypracován na Katedře zdravotního a environmentálního inženýrství na stavební fakultě STU v rámci řešeného projektu VEGA 1/1143/11.

prof. Ing. Jozef Kriš, Ph.D., Ing. Martina Hanková

FOTO: autoři

Autoři působí na Katedře zdravotního a environmentálního inženýrství Stavební fakulty STU v Bratislavě

Literatura

1. Best Practise: Deterioration and Inspection of Water Distribution Systems, National Research Council, Canada, 2003.

2. Hanková, M.: Spracovanie strategických scenárov pre plán obnovy vodovodných sietí. Písomná práca k doktorandskému minimu, 39 s., Bratislava 2012.

3. Hassan, A. – Zayed, T.: Condition Rating Model for Underground Infrastructure Sustainable Water Mains, Journal of Performance of Constructed Facilities, Vol. 20, 2006.

4. Kleiner, Y. – Rajani, B.: Non-destructive Inspection Techniques to Determine Structural Distress Indicators in Water Mains, Institute for Research in Construction, National Research Council Canada, Journal American Water Works Association, 2004.

5. Kleiner, Y. – Rajani, B.: Protection of Ductile Iron Water Mains against External Corrosion: Review of Methods and Case Histories, Institute for Research in Construction, National Research Council Canada, Journal American Water Works Association, 2003.

6. Kriš, J. a kol.: Vodárenstvo I. Zásobovanie vodou. Bratislava: Slovenská technická univerzita v Bratislave, STU, ISBN 80-227-2426-2, 2006.

7. Makar, J. : M. Investigating Large Gray Cast Iron Pipefailures: a Step by Step Approach, American Water Works Association Infrastructure Conference, 2001.

8. Najafi, M.: Pipeline and Utility Design, Construction and Renewal, Trenchless Technology, 142–149 s., McGraw-Hill, 2004.

9. National Research Council (U.S.). Committee on Public Water Supply Distribution Systems: Assessing and Reducing Risks, Drinking Water Distribution Systems: Assessing and Reducing Risks, National Academies Press, 2006, ISBN 0309103061.

10. Rajani, B. B. – Kleiner, Y.: Comprehensive Review of Structural Deterioration of Water Mains: Physically Based Models, Water, vol. 3, 2001.

11. http://www.undergroundsolutions.com/pipeline-repair-methods.php.

12. http://www.lowflo.ie/services/leak-detection-commercial.

13. http://www.abqplumbingservices.com/pipe-leak-repair/.

14. http://www.bushman.cc/corrosion_photos.html.

15. http://fractureinvestigations.com/corrosionfailures.php.

Článek byl uveřejněn v časopisu TZB HAUSTECHNIK.

![Obr. 3 Způsoby a příčiny porušení vodovodních potrubí [1]](/wp-content/uploads/images/fotogaleria/fotogalerie/tzb/strukturalni_poruchy_vodovodnich/03_Kris.jpg)

![Obr. 4 Plně perforovaná stěna vodovodního potrubí vlivem koroze [14]](/wp-content/uploads/images/fotogaleria/fotogalerie/tzb/strukturalni_poruchy_vodovodnich/04_Kris.jpg)

![Obr. 6 Úniky vody vlivem korozního proděravění stěny potrubí a spojů [12][13]](/wp-content/uploads/images/fotogaleria/fotogalerie/tzb/strukturalni_poruchy_vodovodnich/06_Kris.jpg)