Piloty Screwsol při zakládání staveb

Na základové konstrukce jsou v současnosti kladeny vyšší nároky, a to nejen z technického, ale i z konstrukčního hlediska. Je to způsobeno zvětšováním zatížení staveb a jejich zakládáním ve složitých podmínkách, hlavně tam, kde se v podložích nacházejí zeminy s menší pevností, větší stlačitelností a vysokou hladinou podzemní vody. Podmínky stability a uživatelnosti staveb splňují hloubkové, především pilotové základy.

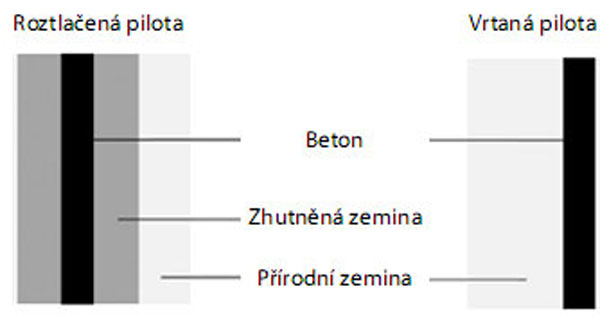

Technologie vytváření roztlačovaných pilot

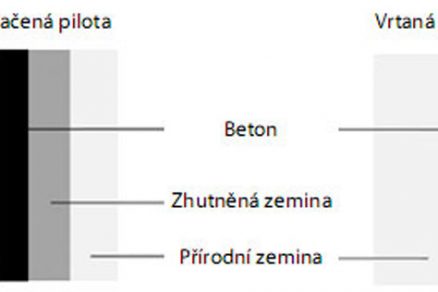

Technologie vytváření roztlačovaných pilotV posledních letech se intenzivně rozvíjejí technologie vytváření pilot na místě, které během vrtání roztlačují zeminy do stran (obr. 1). Takové piloty zlepšují vlastnosti zemin v okolí pláště, výstupky zvětšují plášťové tření a není třeba odstraňovat ani zeminu z vrtů. Jejich únosnost je větší než únosnost klasicky vrtaných pilot s týmiž rozměry, což umožňuje při zachování stejné únosnosti dosáhnout zmenšení objemu betonu. To vše představuje významné úsporné opatření.

Nejznámější technologie pro vytváření roztlačovaných pilot jsou Fundex, Tubex, Atlas, Omega a nejnověji i Screwsol.

Technologie Tubex je prakticky stejná jako Fundex, jenže spolu s kuželovitou koncovkou zůstává v zemi i ocelová výpažnice. Tato technologie je vhodná do prostředí s podzemní vodou, která je agresivní vůči betonu. Hladký povrch ocelové výpažnice však zmenšuje plášťové tření, proto jsou takové piloty vhodné hlavně při únosnější a méně stlačitelné půdě, do níž se opřou.

Pilota Atlas má šroubovou koncovku ukončenou malým kuželem, který zůstává v zemi. Ocelová trubka má menší průměr než válcovitá část, přičemž vnější průměr šroubové části je ještě větší. Svařená ocelová výztuž se vkládá do ocelové trubky, která se naplní betonovou směsí. Šroubová koncovka se ze zeminy odstraňuje rotačním pohybem, betonová směs se neustále doplňuje. Šroubovitý rozšířený plášť obsahuje i dřík piloty. Pilotu Atlas lze vytvořit pouze z betonové směsi. Do čerstvé betonové směsi se následně zatlačí svařená ocelová výztuž o průměru větším, než je průměr ocelové trubky.

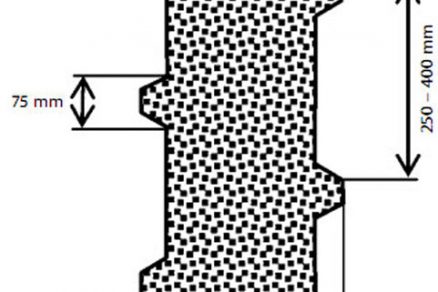

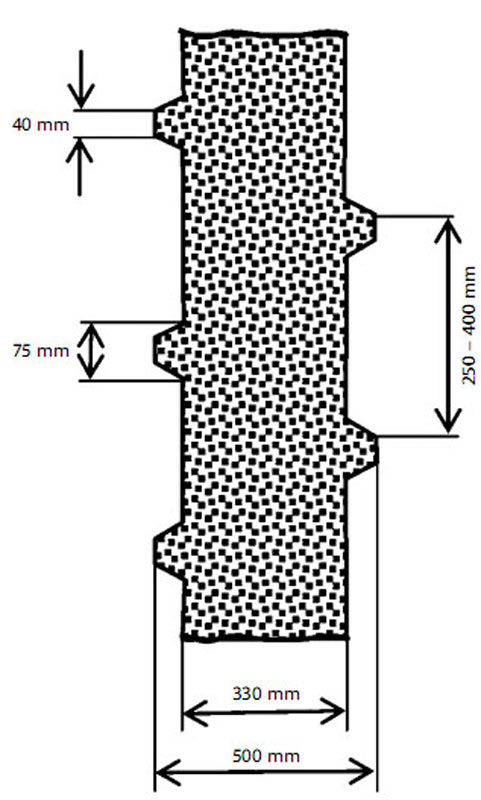

Pilota Screwsol má rovněž speciálně upravenou ocelovou koncovku (obr. 2), která se zavrtává do zeminy (obr. 3). Dolní část koncovky se při vrtání uzavírá kuželovitým hrotem. Při zpětném rotačním pohybu se kuželovitý hrot ztrácí a při betonování se na plášti vytvářejí výstupky lichoběžníkového tvaru, jimiž se zvětšuje plášťové tření (obr. 4). Svařená ocelová výztuž se zatlačuje do čerstvé betonové směsi.

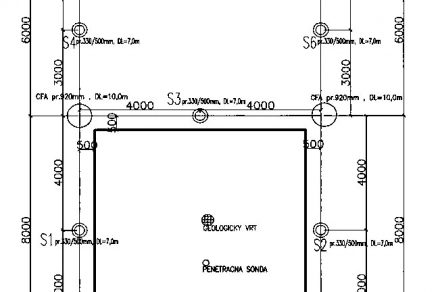

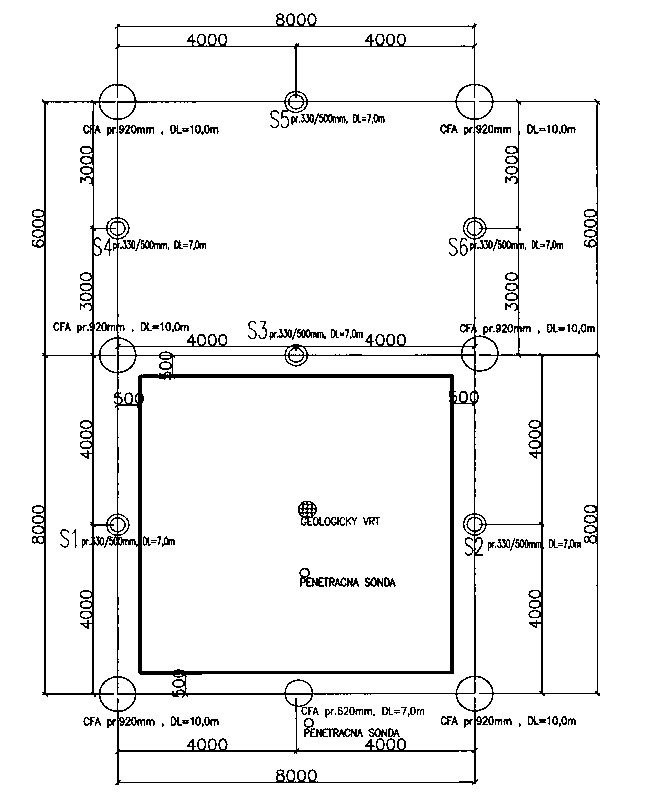

Na severozápadním okraji Bratislavy vytvořila společnost Solhydro experimentální pole (obr. 5), na němž byly zabudovány piloty Screwsol ∅ 330 mm (S1 až S5), kontinuálně vrtaná porovnávací pilota CFA ∅ 620 mm a šest kotevních kontinuálních pilot ∅ 920 mm pro statické zatěžovací zkoušky. Délka zkušebních pilot byla navržena 7,0 m a délka kotevních pilot 10,0 m [1, 5, 6].

Na ocelové výztuže pilot byly v různých hloubkách upevněny tenzometrické snímače pro sledování přenosu zatížení z pilot do okolní zeminy (obr. 6). Z měření se vytvářejí přenosové funkce.

Podloží nebylo homogenní, tvořily ho písečnaté a štěrkovité zeminy s různými podíly jemnozrnných složek [3]. Před zabudováváním pilot byly vykonány dvě dynamické penetrační zkoušky; dynamické penetrační zkoušky byly provedeny i v různých vzdálenostech od pláště tří zabudovaných pilot Screwsol [2]. Ze získaných výsledků vyplývá, že vlivem roztlačování stěn vrtů se zlepšila hutnost zemin do vzdálenosti rovnající se přibližně třem průměrům pilot [4].

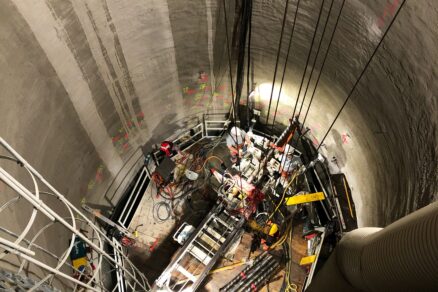

Vytvoření experimentálního pole umožnilo vykonat pět statických zatěžovacích zkoušek na pilotách Screwsol a jednu zkoušku na porovnávací pilotě CFA zařízením, které je znázorněno na obr. 7. Pod středem ocelového nosníku upevněného do kotevních pilot se vždy nacházela zkoušená pilota, která byla zatěžována pomocí hydraulického lisu (obr. 8).

|

|

|

|

Výsledky zatěžovacích zkoušek

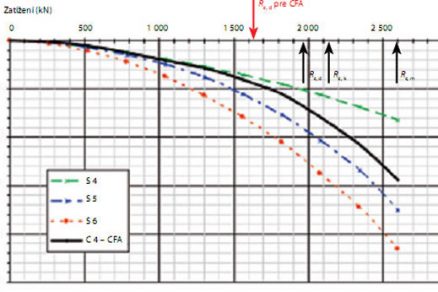

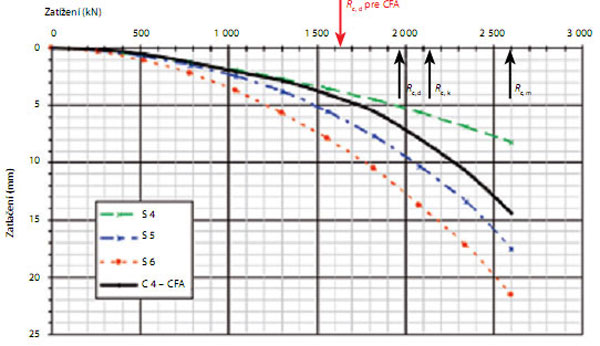

Zatěžovací křivky z některých zkoušek jsou znázorněny na obr. 9 ve formě závislostí mezi zatížením a zatlačením hlav pilot. Všechny závislosti jsou plynulé a končí při maximálním zatížení hlavy 2 600 kN. Při takovémto zatažení došlo k zatlačení hlav pilot Screwsol o průměru 8 až 22 mm a k zatlačení hlavy vrtané piloty CFA o průměru 14 mm. Roztlačované piloty Screwsol s menším průměrem (330 mm) měly tedy přibližně stejné zatěžovací křivky jako vrtaná pilota CFA s větším průměrem (620 mm).

Přestože že zatěžovací křivky mají plynulý průběh, nelze je extrapolovat a konečné hodnoty je třeba považovat za únosnosti; v tomto případě jsou u všech pilot stejné (Rc, m = 2 600 kN).

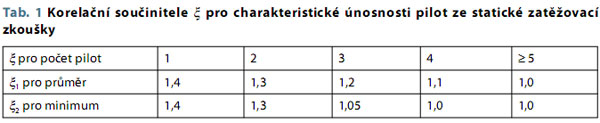

Ve smyslu příslušných ustanovení Eurokódu 7 a jeho národní přílohy se charakteristická únosnost Rc, k získá redukcí únosnosti korelačním součinitelem ξ, jímž se zohledňuje počet vykonaných zatěžovacích zkoušek a jejich výsledky (tabulka). V našem případě pro jedinou zkoušenou pilotu typu CFA

Rc, k = Rc, m/ξ = 2 600/1,4 = 1 857 kN

Pro návrhový postup 2, který byl v národní příloze Eurokódu 7 vybrán pro slovenské podmínky, je k stanovení návrhové únosnosti piloty směrodatný parciální součinitel, který má pro naši pilotu CFA hodnotu ξR = ξt = 1,1; návrhová únosnost piloty potom bude

Rc, d = Rc, k/ξR = 1 857/1,1 = 1 688 kN

Podle obr. 9 návrhové únosnosti piloty odpovídá zatlačení hlavy o 4,5 mm. Orientačně lze stanovit bezpečnost návrhové únosnosti proti dosažení mezní únosnosti jako Rc, m /Rc, d = 2 600/1 688 = 1,54. Vezme-li se v úvahu nedosažená mez únosnosti při zatěžovací zkoušce, je návrhová únosnost určena podle Eurokódu 7 nehospodárnou hodnotou. Při samostatném působení téměř žádné konstrukci nepřekáží zatlačení hlavy o 10 mm, čemuž odpovídá návrhová únosnost Rc, d = 2 250 kN. Při skupinovém působení pilot by bylo rozhodující sednutí fiktivního plošného základu, jemuž by zvýšená hodnota návrhové únosnosti Rc, d nemusela být překážkou.

Obr. 9 Výsledky zatěžovacích zkoušek na pilotách S4 – S5 (Screwsol) a C4 (CFA)

Piloty S 4, S 5 a S 6 mají návrhové únosnosti větší než pilota CFA; příčina je v součiniteli ξ. Pro jednu zkoušku na pilotě CFA je ξ = 1,4, pro tři zkoušky na pilotách Screwsol je ξ = 1,2. Charakteristická únosnost piloty Screwsol bude

Rc, k = Rc, m/ξ = 2 600/1,2 = 2 167 kN

a návrhová únosnost

Rc, d = Rc, k/ξR = 2 167/1,1 = 1 970 kN

Závěry

K charakterizování vlastností zemin jsou vhodné dynamické penetrační zkoušky (u hrubozrnných zemin) nebo statické penetrační zkoušky (u jemnozrnných zemin). Důsledně je nutné požadovat kvalitní zabudování pilot se zesílenou ocelovou výztuží u hlav pilot. Technologií Screwsol byly roztlačeny zeminy do okolí pilot a příznivého roznosu zatížení do zeminy v okolí pilot bylo dosaženo i šroubovitými výstupky lichoběžníkového tvaru. Příznivý vliv této technologie se v Bratislavě projevil do vzdálenosti 0,9 m od plášťů pilot.

Návrhové únosnosti samostatných pilot je možné určovat na základě údajů z penetračních zkoušek vykonávaných ve stadiích průzkumu. Pro tyto účely lze stanovit korelační závislosti mezi penetračními odpory, hodnotami plášťového tření i odpory pod patami pilot.

K získání přenosových funkcí je třeba zabudovat snímače v blízkosti hlavy, paty pilot a u rozhraní zemin s různými vlastnostmi. Z přenosových funkcí se u jednotlivých vrstev získávají návrhové hodnoty plášťového tření a návrhového odporu zeminy pod patami pilot. Tyto údaje lze využít ke spolehlivému stanovování návrhových únosností pilot v ekvivalentních podmínkách (tytéž technologie, různé průměry a délky pilot).

Statické zatěžovací zkoušky pilot je nutné vykonat tak, aby při nich bylo dosaženo mezního stavu únosnosti. V daných podmínkách se výsledky statické zatěžovací zkoušky kontinuálně vrtané piloty CFA o průměru 620 mm prakticky shodovaly s výsledky kvalitně zabudovaných pilot Screwsol o průměru 330 mm.

Orientační výpočty návrhových únosností u pilot Screwsol s menšími průměry je možné vykonat pomocí údajů u vrtaných pilot s většími průměry.

Systém Screwsol je technicky i ekonomicky efektivní, a proto ho lze doporučit pro použití v geotechnické praxi ve Slovenské republice i v zahraničí.

TEXT: prof. Ing. Jozef Hulla, DrSc., Ing. Marián Kmeť

FOTO a OBRÁZKY: SOLHYDRO, Jozef Hulla

Prof. Ing. Jozef Hulla, DrSc., je pracovníkem Katedry geotechniky Stavební fakulty Slovenské technické univerzity v Bratislavě. Řeší vědecké a odborné problémy stavební geotechniky.

Ing. Marián Kmeť je ředitelem společnosti SOLHYDRO, spol. s r. o., v Bratislavě, která realizuje náročné geotechnické technologie ve složitých podmínkách Slovenské republiky i v zahraničí.

Příspěvek je jedním z výsledků řešení projektu VEGA MŠ SR č. 1/0619/09 Zohlednění rizik při navrhování geotechnických konstrukcí.

Literatura

1. Braný, J. – Rakovský, P.: Interná správa o realizácii pilót Screwsol a ich zaťažovacích skúšok. Bratislava: Solhydro, 2010.

2. Danko, J.: Dynamické penetračné skúšky. Bratislava: TerraTest, 2009.

3. Dovičin, P.: Skúšobné pole pilót na stavbe Baumax – Lamač, Bilboard – Laboratórne geotechnické skúšky zemín. Bratislava: GES, 2009.

4. Hulla, J. – Rakovský, P. – Vrábel, B. – Žuffa, R.: Vplyv technológie vytvárania pilóty na vlastnosti zemín v jej okolí. In: Polní geotechnické metody 2010. Ústí nad Labem, AZ Consult, 2010.

5. Vrábel, B.: Projekt zaťažovacej skúšky veľkopriemerových pilót. Žilina: Geotechnik SK, 2009.

6. Vrábel, B.: Výsledky zaťažovacích skúšok pilót v Lamači. Žilina: Geotechnik SK, 2009 –2010.

Článek byl uveřejněn v časopisu Realizace staveb.

–>–>