Novodobé lanové a membránové konstrukce

Lanové nosné soustavy stále sehrávají dominantní roli při tvorbě novodobých konstrukcí s velkými a ultravelkými rozpětími, aplikovanými v pozemním, a především v mostním stavitelství. Aby se tato rozpětí mohla nadále zvětšovat, v rámci neustálého vývoje nových nosných systémů je třeba zabezpečit adekvátní pevnost materiálů, a tím i relevantní odolnost lanových konstrukčních prvků, jakož i jejich ochranu proti možným vlivům prostředí.

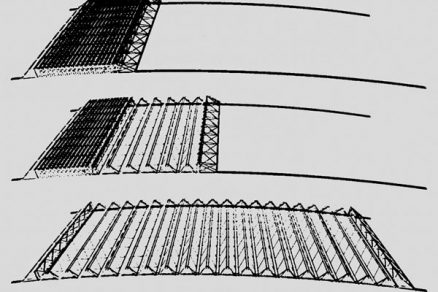

Řešením by mohly být kombinace visutých a zavěšených konstrukcí a také různé varianty hybridních a tensegritních soustav (obr. 1) [1] s možností kontroly, regulace a přizpůsobení napětí (adaptivní inteligentní systémy).

Základní charakteristiky ocelových drátů pro výrobu lan

Lana pro konstrukční účely se vyrábějí z tahaných patentovaných drátů. Výchozím materiálem pro výrobu tahaného drátu je válcovaná tyč z vysoce pevné nelegované uhlíkové oceli, zušlechtěné patentováním. Patentování je zvláštní způsob izotermického kalení, při kterém se válcovaná tyč zahřeje do austenitového (austenit – pevný roztok uhlíku v železe) stavu při teplotě přibližně 900 °C a následně náhle ochladí na teplotu přibližně 500 °C v olověné koupeli. Tím se dosáhne velmi jemné sorbitické struktury oceli, která je vhodná k tahu. Taháním se průřez drátu redukuje postupně v několika stupních, například v sedmi stupních z 6 mm na průměr 2 mm. Pevnost drátů se taháním zvyšuje s rostoucí redukcí průřezu, jejich tažnost naopak klesá. Standardizovaná nominální pevnost ocelových drátů v Evropě je 1 370, 1 570, 1 770, 1 860, 2 160 a 2 450 N/mm2 (poslední dvě hodnoty se udávají pro menší průměr drátů). V STN (ČSN) EN 1993-1-11 se doporučuje pro ocelové kruhové dráty nominální pevnost 1 770 N/mm2 a pro Z-dráty 1 570 N/mm2 [2]. Modul pružnosti ocelových drátů se udává v rozpětí od 190 000 do 200 000 N/mm2.

Lana se vyrábějí převážně z drátů s kruhovým průřezem. Pro některé konstrukce lan se vyrábějí tvarované dráty, jako jsou Z-dráty pro lana uzavřené a H-dráty pro lana polouzavřené konstrukce. Pro speciální konstrukce lan se vyrábějí dráty s trojúhelníkovým, lichoběžníkovým a oválným průřezem.

Antikorozní ochrana jednotlivých drátů

Každý ocelový drát lanových konstrukčních prvků je nutné chránit proti korozi buď zinkem, nebo slitinou zinku. Dráty pokryté slitinou Zn95Al5 (95 % zinek, 5 % hliník) mají mnohem lepší vlastnosti z hlediska protikorozní ochrany než žárově pozinkované zinkem s povlakem téže tloušťky. Povlak drátů na bázi Zn95Al5 má za stejných podmínek až trojnásobně lepší odolnost v porovnání se silným zinkovým povlakem drátů.

Na kruhových drátech lanových prvků má být povlak zinku nebo slitiny zinku v souladu s požadavky STN (ČSN) EN 10264-2, třída A [3]. Povlak na tvarované dráty má být v souladu s požadavky STN (ČSN) EN 10264-3, třída A [4]. Obecně mají být Z-dráty žárově pozinkovány povlakem o tloušťce až 300 g/m2, aby byla zajištěna dostatečná tloušťka na ostrých hranách. V případě použitá Zn95A15 mohou být kruhové dráty a Z-dráty chráněny základní tloušťkou.

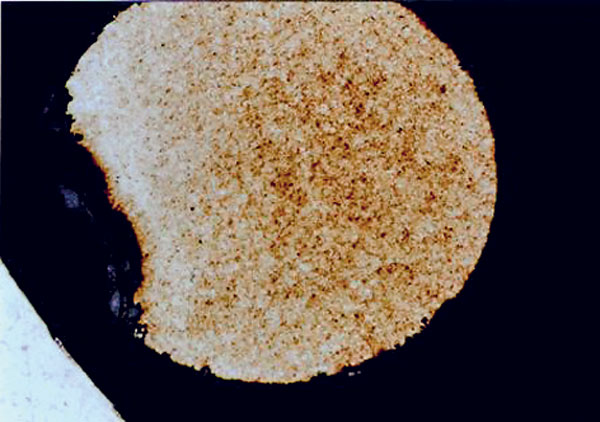

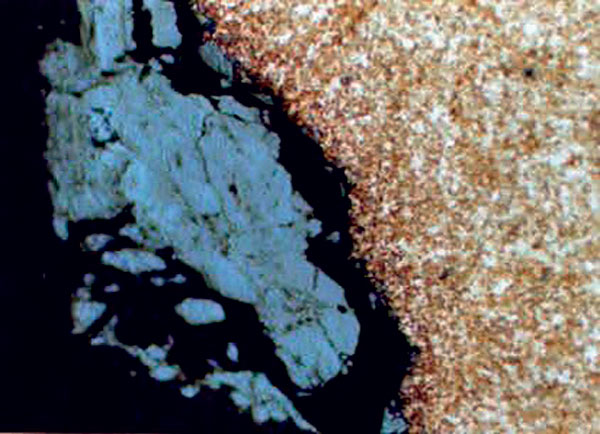

Pokud dráty lana nejsou dostatečně chráněny, dochází k degradaci jejich vnějšího povrchu korozí (obr. 2), což způsobuje oslabení kovové části průřezu drátů, a tím i průřezu celého lana.

|

|

|

|

| Obr. 2 Korozní napadení drátu lana a) vnější povrch drátu lana (zvětšeno 70x), b) průřez napadnutého drátu (zvětšeno 100x), c) detail korozního napadení (zvětšeno 200x) |

|

Dráty z nerezové oceli

Stejně jako nelegované uhlíkové ocelové dráty, i dráty z nerezové oceli se vyrábějí tahem. Protože tyto dráty mají austenitickou strukturu (bez přítomnosti δ-feritu), nemohou být zmagnetizovány. Z uvedeného důvodu nelze ke kontrole a monitoringu lan použít vysoce účinnou magnetickou defektoskopickou metodu. Doporučená nominální pevnost v tahu kruhových drátů z nerezové oceli je 1 450 N/mm2. Modul pružnosti je nižší ve srovnání s hodnotami udávanými pro ocelové dráty a v závislosti na typu nerezové oceli nabývá například hodnoty 160 000 N/mm2.

Konstrukce drátěných lan

Ve stavebnictví se používají drátěná lana vinutá, která se vyrábějí takzvaným slaňováním drátů do pramenů a pramenů do lan, jejichž paralelním uspořádáním se získají lana skládaná.

Dosavadní terminologie rozeznávala vinutá jednopramenná lana otevřené, polouzavřené nebo uzavřené konstrukce a lana vícepramenná s drátěnou, syntetickou nebo organickou duší. V současnosti se v souladu s platnou STN (ČSN) EN 1993-1-11 zavádějí tyto termíny a definice [2]:

- pramen (angl. strand) – prvek lana běžně složený z drátů určitého tvaru a rozměrů, uložených šroubovitě kolem středu v jedné nebo v několika vrstvách kolem středu ve stejném nebo opačném směru;

- pramenné lano (strand rope) představuje spojení několika pramenů uložených šroubovitě v jedné nebo v několika vrstvách kolem duše;

- spirálové lano (spiral rope) – spojení minimálně dvou vrstev drátů uložených šroubovitě kolem středového drátu;

- spirálové pramenné lano (spiral strand rope) – spirálové lano obsahující jen kruhové dráty;

- plně uzavřené spirálové lano (fully locked coil rope) představuje spirálové lano, které má vnější vrstvu z plně uzavřených drátů ve tvaru Z.

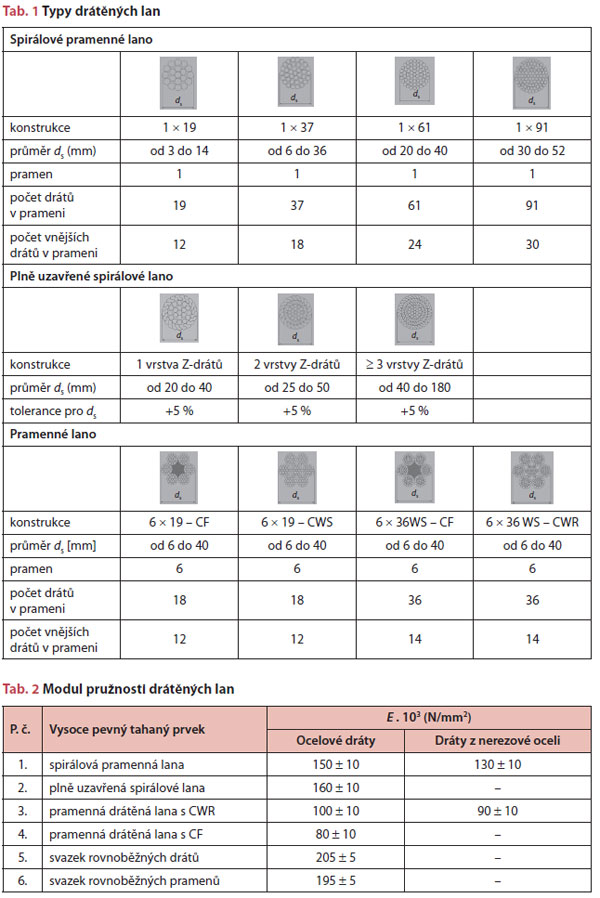

Charakteristiky konstrukce jednotlivých typů vinutých lan, rozměrové rady velikosti jejich průměrů a informace o počtech drátů v pramenech jsou uvedeny v tab. 1 [2].

Mechanické vlastnosti drátěných lan

Skutečné odolnosti v tahu a charakteristiky deformačních vlastností lan se zjišťují na základě tahových zkoušek. Aktuální hodnota modulu pružnosti ocelových lan závisí na typu konstrukce lana, na úrovni napětí a délce jeho působení, jakož i na tom, zda lano bylo předběžně vytaženo a cyklicky zatěžováno a odlehčováno.

Předběžně nevytažené lanové konstrukční prvky vykazují značné pružné a trvalé deformace při statickém zatížení. Tato lana se doporučuje předběžně vytáhnout před nebo po instalaci opakovaným zatížením nejvíce na hodnotu rovnou 45 % charakteristické hodnoty mezní pevnosti v tahu σuk.

Nejsou-li výsledky zkoušek dostupné, lze nominální hodnoty modulu pružnosti na první odhad stanovit podle tab. 2 [2]. Zavedení reálné hodnoty modulu pružnosti lanových prvků má rozhodující vliv na vystižení reálné pevnosti lanové konstrukce (tahová pevnost lanového konstrukčního prvku se získá vynásobením modulu pružnosti průřezovou plochou kovové části Am jeho průřezu) a následně stanovení její reálné odezvy, hlavně v souvislosti s mezním stavem použitelnosti.

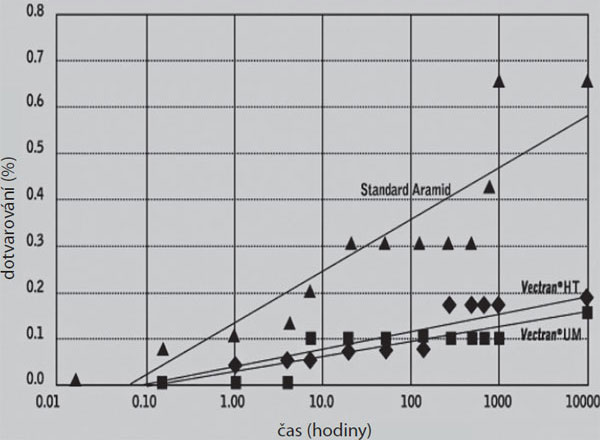

Přírůstek poměrné deformace může způsobit okamžité pružné přetvoření lanového konstrukčního prvku jeho přitažením po zavedení do konstrukce nebo vlivem dotvarování při dlouhodobě působícím napětí, kdy mohou narůstat trvalá přetvoření, která způsobují pokles počáteční hodnoty i stabilizovaného modulu pružnosti.

Protikorozní ochrana lanových prvků

Všechny mezery uvnitř lana mají být vyplněny aktivní nebo pasivní vnitřní výplní, která se nedá odstranit vodou, teplem ani vibracemi.

K aktivním plnivům patří polyuretanový základ se zinkovou práškovou barvou. Pasivním vnitřním plnivem může být trvale pružně-plastický vosk nebo hliníkové vločky v uhlovodíkové pryskyřici. Vnitřní výplň, která se vkládá během výroby tahaných prvků, se může během zatížení prvku vytlačovat. Podle toho je třeba načasovat další protikorozní ochranu. Vnitřní výplň se má vybrat tak, aby byla slučitelná s ostatními protikorozními prostředky použitými k ochraně lana.

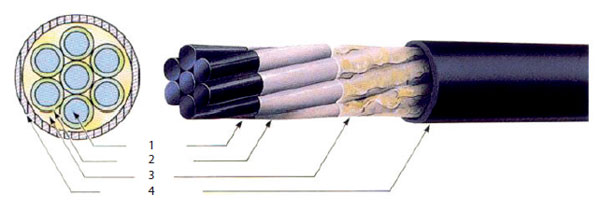

Protikorozní ochrana vnějšího povrchu lanových prvků se může skládat z polyetylenového pouzdra nebo z barvy bohaté na zinek. Minimální tloušťka polyetylenu se má rovnat 1/15 vnějšího průměru lana a nemá být menší než 3 mm. Nátěrový systém se má skládat nejméně z 2 × 50 µm základních nátěrů polyuretanovou barvou se zinkovým práškem a z 2 × 125 µm vrchních nátěrů polyuretanovou barvou s tvrdou slídou.

Ochrana drátů, vnitřku a vnějšího povrchu ocelového lana proti korozi je znázorněna na obr. 4.

Lana s dráty a koncovky z nerezové oceli bez další protikorozní ochrany musí splňovat podmínky odpovídající třídy korozní odolnosti.

Obr. 4 Ochrana drátů, vnitřku a vnějšího povrchu ocelového lana proti korozi

1 – pramen, 2 – vrstva epoxidové pryskyřice, 3 – mazivo, 4 – polyetylenový plášť

Vhodnost protikorozního ochranného systému včetně trvanlivosti výplní a ochranných materiálů musejí být ověřena odpovídající zkouškou.

Trvanlivost lanového systému je nutno ověřit použitím metody takzvaného zrychleného stárnutí, během kterého se simulují cykly osového zatížení, ohybu a teploty. Zkoušky by se měly uskutečnit na reprezentativním úseku celého dolního konce lana včetně kotevních zařízení, ochranných trubek závěsů a podobně.

Zkouška v solné mlze je standardizovaná metoda používaná ke kontrole korozní odolnosti nátěrů a povlaků a podobně, které poskytují odolnost proti korozi prvkům vyrobeným z oceli [6]. Zkouška v solné mlze je zrychlená zkouška odolnosti proti korozi. Po ukončení zkoušky se hodnotí vzhled produktů koroze. Doba trvání zkoušky závisí na korozní odolnosti povlaku. Čím je povlak odolnější proti korozi, tím je doba zkoušky delší.

Zkoušky v solné mlze jsou populární, protože jsou poměrně finančně nenáročné, rychlé, dobře standardizované a přiměřeně opakovatelné. Výsledkem je však jen přibližný poměr mezi odolností definovanou trváním zkoušky v solné mlze a předpokládanou dobou životnosti nátěru nebo povlaku, protože koroze je velmi složitý proces, který může ovlivňovat mnoho vnějších faktorů.

Zkouškami lze hodnotit korozní odolnost výsledných produktů zakončení lan, detailů spojů lan a podobně.

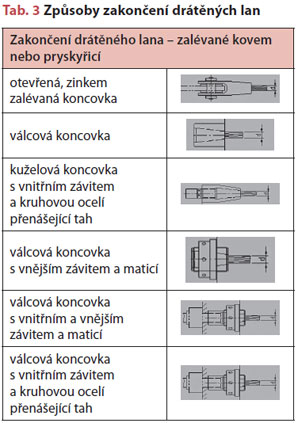

Způsoby zakončení drátěného lana zalévaného kovem nebo pryskyřicí jsou uvedeny v tab. 3 [2]. Další typy zakončení lan, jako jsou očnice se zalisovanou hliníkovou objímkou nebo svorka se svorníkem ve tvaru písmene U, jsou vhodné pro provedení méně namáhaných konstrukčních prvků, vhodných do méně náročných, především dočasných konstrukcí.

Zakončení a kotvení tahaných prvků se mají navrhnout tak, že:

- mezní odolnosti tahaného prvku se dosáhne dříve, než nastane prokluz nebo jiná stálá deformace kotevních nebo jiných nosných prvků;

- jejich únavová odolnost bude větší než odolnost tahaných prvků;

- zařízení na nastavení délky tahaného prvku zajistí splnění požadavků na předpětí, geometrické tolerance a podobně;

- přiměřené kloubové spojení v kotvení musí umožnit vyrovnání výrobních a montážních imperfekcí (vybočení prutu/rámu);

- tahané prvky se budou dát vyměnit.

Zalévanou koncovku lana s čepovým připojením s možností pootočení v jednom směru a zalévanou koncovku lana s prostorovým kloubovým připojením s možností pootočení ve všech směrech vidíme na obr. 5.

|

|

| Obr. 5 Zalévaná koncovka lana a) s čepovým připojením (možnost pootočení v jednom směru), b) s prostorovým kloubovým připojením (možnost pootočení ve všech směrech) (foto: autor) |

|

Únavová odolnost drátěných lan

Únavovou odolnost tahaných prvků je nutné stanovit pro relevantní únavová zatížení a příslušnou kategorii konstrukčního detailu.

Únavové porušení lanových systémů nastane běžně v kotveních, sedlech nebo svorkách. Odpovídající kategorie detailu v těchto místech je třeba přednostně stanovit pomocí zkoušek, které vystihují skutečně použité uspořádání detailu a zahrnují všechny ohybové účinky nebo příčná napětí, která se vyskytují v praxi. Vyhodnocení zkoušek se má uskutečnit podle STN EN 1990 příloha D [7].

Lana ze syntetických materiálů

Mezi syntetická vlákna používaná k výrobě lan patří aramidová vlákna (aromatický polyamid) známá pod názvem Kevlar (registrovaný obchodný název americké společnosti E. I. DuPont de Nemours and Company), Twaron a Technora (obchodní názvy japonské společnosti Teijin). Dále jsou to vlákna vyrobená na bázi tekutého krystalického polymeru známá pod názvem Vectran (obchodní název japonské společnosti Kuraray Company).

Mezi tři základní konstrukce syntetických lan patří lana vytvořená z vinutých nebo splétaných vláken a vláken paralelně uspořádaných. Z uvedených typů mají nejlepší vlastnosti lana z paralelně situovaných vláken. Vykazují nejvyšší pevnost, největší modul pružnosti a nejlepší deformační a únavové charakteristiky. Do této skupiny lan patří i aramidové lano s názvem Parafil G, které vyrábí společnost Linear Composites Ltd. Je charakterizováno lineární závislostí mezi napětím a poměrnou deformací, nominální pevností v tahu 1 900 N/mm2, deformací při porušení 1,5 % a modulem pružnosti 125 000 N/mm2. Vnější průměr lana vytvořeného z rovnoběžných vláken vložených do polyetylenového pouzdra se mění v rozpětí od 4 do 66 mm. Mohou být použity i speciální pláště z požárních materiálů odolných proti vysokým teplotám. Koncovky se vyrábějí z hliníkových slitin, oceli nebo nerezové oceli.

Novodobé membránové konstrukce

Membránové konstrukce jsou obvykle složeny ze tří základních konstrukčních subsystémů: nosného podpěrného ve tvaru rámů, oblouků nebo sloupů (pylonů), dále stabilizačních, hřebenových, okrajových a kotevních lan a samotné technické textilie, která tvoří střešní membránu. Oblouky, rámy a pylony se běžně vyrábějí z oceli nebo nerezové oceli. Lana jsou buď z nerezové oceli, nebo potažená pláštěm s jasným povrchem pro ochranu proti korozi. V současnosti lze očekávat i frekventovanější používání syntetických lan. Koncovky lan s čepovým připojením, sedla, svorky, jakož i další různorodé detaily působí elegantním dojmem, tak jako produkty založené na současných vysoce sofistikovaných technologiích.

|

|

| Obr. 7 Membránová konstrukce Leteckého muzea v Košicích (autor návrhu a foto: Ing. arch. Martin Drahovský) [10] | Obr. 8 Dočasná konstrukce membránového zastřešení jeviště amfiteátru v Dětvě [11] |

Charakteristika materiálů membránových konstrukcí

Membrány, které plní současně nosnou a ochrannou krytinovou funkci, se obvykle vyrábějí z vysoce pevných technických textilií. Materiály pro technické textilie se vyrábějí z tkaných osnov složených ze svazků dlouhých přímých vláken situovaných v podélném směru tkaniny a kratších útkových, respektive výplňových vláken tkaných kolmo mezi přímými vlákny v příčném směru. Tahová pevnost materiálu membrány závisí přímo na struktuře základní tkaniny. Tkaniny se vyrábějí ze skleněných vláken nebo z polyesterových, polyamidových, polyvinylalkoholových a polyaramidových vláken. K dosažení vyšší pevnosti a trvanlivosti jsou tkaniny potaženy a laminovány syntetickými materiály. Mezi nejčastěji používané materiály patří polyestery vrstvené nebo potažené polyvinylchloridem (PVC) a tkaná skelná vlákna potažená polytetrafluoretylenem (PTFE), známým pod obchodným názvem Teflon nebo etylentetrafluoretylenem (ETFE). Povlaky z PTFE, PVC, vinylchloridové pryskyřice, chloroprenu nebo chlorsurfonátového polyetylenu tvoří ochranné vrstvy vláken a zabezpečují vodonepropustnost tkaniny. Takový materiál charakterizuje poměrně výrazná anizotropie (nesourodost). Trvanlivost membránových zastřešení na bázi PVC je přibližně 15 až 20 let, přičemž membrány s PTFE povlaky mají trvanlivost více než 25 let.

Membrány z technických textilií vyrábějí společnosti Ferrari Textile Corporation, Seaman Corporation, Hiraoka and Company a další.

|

|

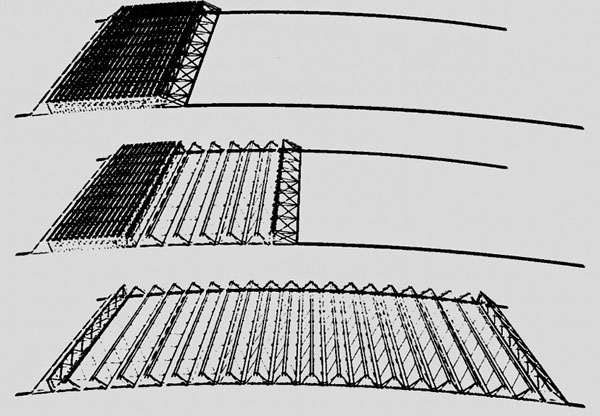

| Obr. 10 Pohled na mobilní membránovou střešní konstrukci ve městě Toyota a) stadion ve městě Toyota v Japonsku (foto: autor), b) princip skládání membrány |

|

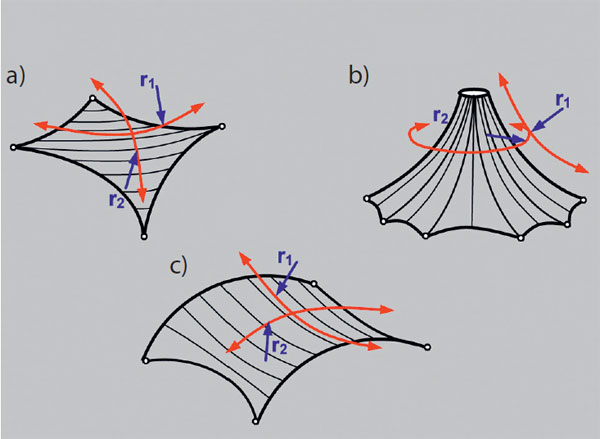

Hledání tvaru (form finding) je proces vyšetřování rovnovážného stavu membránové konstrukce při dané hladině předpětí a zvolených okrajových podmínkách. Aby mohla membránová konstrukce efektivně přenášet odpovídající účinky libovolného vektoru zatížení, musí mít její prostorová plocha tvar dvojité křivosti. Lze jí dosáhnout třemi principiálními způsoby, které charakterizují tři nejčastěji používané typy membránových zastřešení. Prvním způsobem je tvar hyperbolického paraboloidu, který se dosáhne fixováním membrány do čtyř bodů, přičemž vždy dva z nich se nacházejí v různých úrovních (obr. 11a). Čím je toto sedlo plošší, tedy čím menší je výšková vzdálenost mezi horními a dolními body, tím větší silové účinky vznikají v rozích soustavy. Druhým způsobem je kuželový tvar (obr. 11b), kterého se dosáhne fixací membrány k vrcholu pylonu (sloupu) a v dolní části ke kruhovému podpěrnému prstenci. Třetím způsobem je membrána visící mezi oblouky situovanými v příčném směru a v dolní podélné části připojená ke koncovým lanům (obr. 11c).

Téměř všechny další případy konstrukčního řešení membrán jsou odvozeny z uvedených tří základních tvarů.

Tvorba střihového vzoru

Protože prostorové membránové konstrukce většinou nevytvářejí rozvinutelné plochy, součástí návrhu je stanovení střihového vzoru (cutting pattern), který spočívá v definování takových dvojrozměrných kusů – pásů technické textilie, které po spojení, sešití nebo svaření a po odpovídajícím předepnutí vytvoří požadovaný trojrozměrný tvar prostorové plochy membrány. V minulosti se střihové vzory sestavovaly prostřednictvím modelů membránové konstrukce, v současnosti se využívají numerické přístupy.

Při tvorbě střihových vzorů je nutno brát v úvahu i vliv předpětí membrány, jakož i nepříznivé účinky dotvarování od teploty a zatížení, a tedy z uvedených důvodů adekvátně kompenzovat velikost jednotlivých částí membrány.

Spoje a detaily

Současné lanově-membránové konstrukce tvoří často poměrně složité systémy, v jejichž případě lze hladkého přenosu zatížení a plynulého toku sil z jednoho prvku konstrukce na druhý dosáhnout dobře navrženými spoji a přípoji. Zvláštní pozornost je třeba proto během návrhu věnovat spojení a spojovacím článkům jednotlivých komponentů, a to: tkanina – tkanina, tkanina – pevný okraj, tkanina – lano a lano – lano, lano – sloup nebo pevné okraje. Nesmí se přitom zapomínat na odvod dešťové vody a odtokové systémy z velkých ploch zastřešení.

Velmi užitečné v procesu návrhu a řešení složitých membránových konstrukcí jsou nástroje, které poskytují současné výpočtové a informační technologie – vizualizaci návrhů a tvorbu modelů virtuální reality.

Poděkování

Příspěvek byl vypracován v rámci řešení projektu 1/0321/12 podpořeného VEGA MŠ SR a SAV a v rámci projektu Centrum excelentního integrovaného výzkumu progresivních stavebních konstrukcí, materiálů a technologií, podpořeného ze SF Evropské unie.

TEXT: prof. Ing. Stanislav Kmeť, CSc.

OBRÁZKY a FOTO: archiv autora, viz literatura

Prof. Ing. Stanislav Kmeť, CSc., je prorektorem pro vědu a výzkum Stavební fakulty Technické univerzity v Košicích.

Literatura

1. http://en.wikipedia.org/wiki/File:KurilpaBridgeConstruction7.JPG.

2. STN EN 1993-1-11: 2011: Eurokód 3. Navrhovanie oceľových konštrukcií. Časť 1-11: Navrhovanie konštrukcií s ťahanými prvkami.

3. STN EN 10264-2: 2002: Oceľový drôt a drôtené výrobky. Oceľový drôt na laná. Časť 2: Nelegovaný oceľový drôt ťahaný za studena na laná na všeobecné používanie.

4. STN EN 10264-3: 2003: Oceľový drôt a drôtené výrobky. Oceľový drôt na laná. Časť 3: Kruhový a tvarovaný nelegovaný oceľový drôt na vysokopevnostné použitie.

5. http://www.bing.com/images/search?q=Akashi+Kaikio+pictures&view=detail&id=55A65D303CCFFA511323076FE5798B262F2D483&first=211&FORM=IDFRIR.

6. Kmeť, S.: Rozborová štúdia na vypracovanie NA k EN 1993-1-11: 2006 Navrhovanie konštrukcií s ťahanými prvkami. Košice: FSv TU v Košicích, 2010.

7. STN EN 1990: 2004 Zásady navrhovania konštrukcií.

8. R. B. Fette – M. F. Sovinski: Vectran Fiber Time-Dependent Behavior and Additional Static Loading Properties. NASA Center for AeroSpace Information, Goddard Space Flight Center Greenbelt, Maryland 20771, 2004, s. 15.

9. Vectran, Technical Bulletin, Kuraray Company, 2011.

10. Drahovský, M.. Pásztor, P. a kol.: Projekt Leteckého múzea v Košiciach – Prezidentská galéria. Košice: Architektonický ateliér D & P, 2004.

11. Kmeť, S., Tomko, M., Brda, J.: Zastrešenie javiska amfiteátra v Detve. Košice: FSv, TU v Košicích, 2001.

12. Riddle, M.: Analyzing Project Size for Fabric Structure Budgets. Fabric Architecture, 2010.